スパイラル最適化、Berettaで摩耗くずとメンテナンスの問題を解決

導入事例Beretta

製品

スパイラル

産業

食肉、鶏肉

お客様の目的

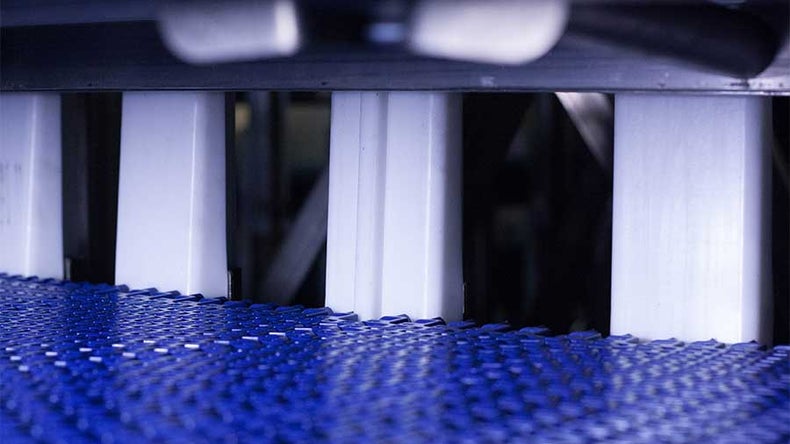

Salumificio Fratelli Berettaは、イタリアのガルバニャーテ・モナステーロにある工場のハム類乾燥用金属製スパイラルコンベアで問題を抱えていました。問題のほとんどは、金属の摩耗くずを原因とするものでしたが、そのコンベアでは、過剰なベルト張力がベルトの短寿命化ももたらしていました。張力と摩耗くずの問題があるため、ベルト上面走行路(キャリア側)ウェアストリップとケージバーキャップは頻繁なメンテナンスと交換が必要になっていました。

イントラロックスの実施策

Berettaは他の工場や用途でイントラロックスベルトを使用していたので、イントラロックスの製品とサービスの質の高さと性能保証については、よく知っていました。イントラロックスは、特殊な機器を用いた社内評価から始めてコンベア運転開始に至るまで、最後までレトロフィットを全面的に取り仕切りました。このスパイラル最適化パッケージは、Berettaの満足に万全を期して、ベルト、コンポーネント、労力のすべてを保証対象��とするものでした。

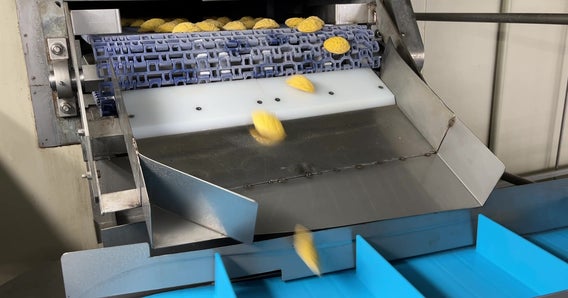

DirectDriveTMの2700と2800両シリーズベルトの無料サンプルが、試運転用にイントラロックスからBerettaに提供されました。工場は、利用可能な2つのベルトシリーズを比較し、モジュールプラスチックベルトが製造および品質管理過程でその乾燥スパイラルにもたらす影響を分析することができました。

結果

Berettaは、冷却性と通気性向上を考え、一様に開孔があり、開孔率の高い2800シリーズ・ダイレクトドライブベルトを選択しました。2012年末に取り付けられて以来、そのイントラロックスベルトはガルバニャーテ・モナステーロ工場で金属の摩耗くずの発生リスクを解消し、成功を実証しています。Berettaのハム類は、前のソリューションと同レベルの湿度を得ることができました。

イントラロックスから推奨され、ドラム動力とギアを減少させたBerettaは、さらなる恩恵に浴することになりました。洗浄時間は30%短縮、60分以上だった滞留時間も50~60分に短縮され、また、ベルト跳ね上がりのリスクが解消されたのです。ベルト張力はほぼゼロとなっています。。