ゼネラルモーターズ、イントラロックスのソリューションで可搬重量を倍増

導入事例General Motors

製品

モジュールプラスチックベルト

産業

自動車

お客様の目的

タイのラヨーン県にあるゼネラルモーターズ(GM)の工場は、乗用車に加えピックアップトラックとSUVの生産を開始して間もなく、より広範な車両を取り扱うことができる重荷重仕様ベルトソリューションを模索し始めました。10年間使われてきた当初のモジュールプラスチックベルトは、摩耗が目につくようになり、1トンの乗用車から、より大型な2トン車両へという大重量化に対応できるものではありませんでした。GMが求めていたのは、長寿命でメンテナンスの少ないベルトソリューションでした。

イントラロックスの実施策

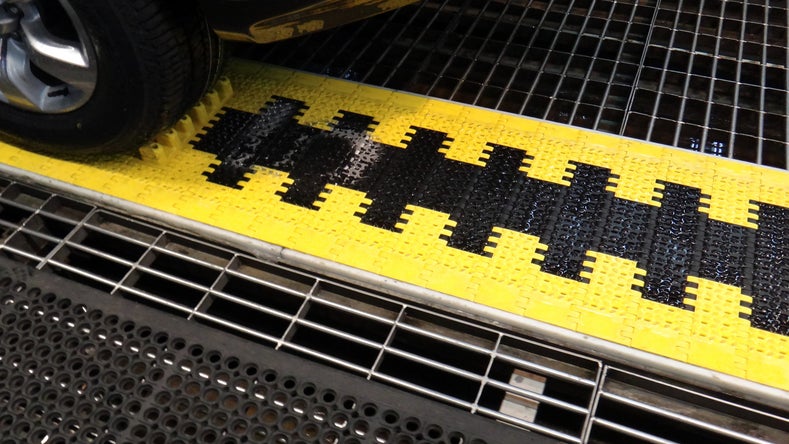

ラヨーン工場を訪問中、GMのスタッフはイントラロックスのセールス担当に、稼働中のリークテスト現場を見せてくれました。イントラロックスのセールス担当は、そのベルトの替わりにイントラロックスの10000 シリーズ・ノンスキッド穴開きベルトと車輪止めを使うことを提案しました。イントラロックスベルトの中で最も頑丈で耐久性に優れた10000 シリーズは、より長く、より幅が狭く、より重荷重のリークテストを可能にします。ノンスキッド表面は、ベルト上を横断する作業者のスリップを防止します。また、穴開き設計によって十分な排水性が得られるようになり、水のキャリーオーバーが減少します。10000 シリーズの着脱可能な車輪止めシステムは、どんな車両モデルの組み合わせにも応じて車輪止めの高さを調整できる柔軟性を提供します。

イントラロックスは、取付けがすべての段階でできる限りスムーズに進行するよう、専任によるテクニカルサポートとサービスを行いました。イントラロックスの専門家は、用途とコンベアに必要とされる事項を確実に理解してプロジェクトを立案するため、ラヨーン工場を3度にわたって訪問しました。そして、振動やベルト強度など、性能と安全度を確認するため、コンベアのフル分析を行いました。改造設計、取付け、始動の際には、大量の機体設計の翻訳、エンジニア3名の工場派遣など、幅広いサポートを提供しました。

結果

イントラロックス10000 シリーズのソリューションを取付けて以来、GMは継続的に改善を享受しています。イントラロックスのベルトは、サージングを起こさず、スプロケットの噛み合いも改良されたため、フル稼働においてもスムーズに動作します。高強度のベルトと頑丈な車輪止めが相まって、容易に車両をコンベア上に引き込むので、作業者が運転して車をベルトに載せる必要はなくなりました。さらには、イントラロックスベルトにメンテナンスが必要になったことは取付け以来一度もありません。