小包の仕分けにおける自動化の基本要素をナビゲートする

自動化は、全部かゼロかではありません。バルク仕分け製品群で、中間点を見つけましょう。

- 洞察

- July 7, 2025

小包の仕分けを自動化する際、選択肢が多すぎて圧倒される場合があります。多くの技術により、選択肢が不足することはありませんが、適切なもの選択することが難しくなります。

次のように自問するかもしれません。

- 自動化は、繁忙期に対応するように設計するべきか、または通常に対応し、必要に応じて労働力を調整するように設計するべきか?

- ソリューションは、どれくらい先の将来まで想定して設計するべきか?

- 自動化の先行投資の予算は確保できるのか、それとも既存の労働力を最適化しているのか?

もし、自動化ソリューションがシンプルで、現在のビジネスニーズに対応でき、そのニーズの変化に応じて適切な拡張やパフォーマンスを実現できるとしたら、どうでしょうか?

本記事では、完全手動から完全自動化までの小包仕分け自動化の段階と、その間のステップを理解するための枠組みについてご紹介します。トレードオフと、現在のニーズや将来の目標に基づいて明確な道筋を構築する方法について学びます。

枠組み

枠組みは、労働要件、処理速度(1時間当たりの搬送品数)、設備投資の投資レベルによって定義されます。完全手動から完全自動化へ移行するにつれ、運用費は減少し、設備投資レベルは増加します。ソリューションによっては、自動化により処理速度が向上する可能性がありますが、より低コストの半自動化ソリューションで対応できる可能性があります。

バルク仕分け製品群について、各レベルを詳しく解説します。

手動ピッチ制御から手動仕分けまで

多くの企業にとって、おそらくこれが現在のレベルです。

この段階では、すべての搬送品が人の手で処理されています。搬送品は慎重に投入され、ラベルが上向きになるように間隔を空けて配置されます。これにより、下流の作業員はラベルを読み取り、手動で目的の配送先へ仕分けすることができます。

この手動中心の作業では、各作業員に高い集中力が必要なため、シフト時間を制限する必要がある場合があります。また、この設定では、大幅に人員を追加しない限り、処理能力の達成には限界があります。これは多くの運用にとって現実的ではありません。

労働量 + 処理速度

- 10~25人以上の作業員

- 1,000~4,500 パッケージ(毎時)

最初の改善点:仕分けの自動化

自動仕分け機を導入することで、作業負荷を大幅に軽減します。チームは手動で仕分けを行う必要はありません。代わりに、残りの少数の作業員が仕分けに搬送品を投入するだけです。

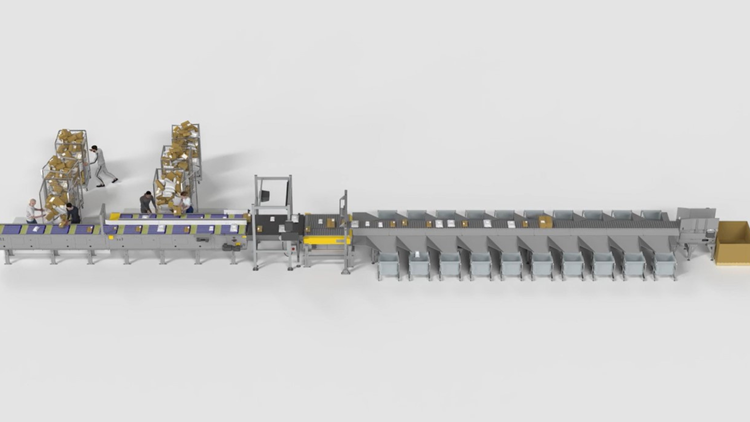

手動ピッチ制御から自動仕分けまで

このレベルでは、多くの業務において自動化がプロセスの重要な部分となります。作業員は依然として手動で各搬送品を投入しますが、仕分けはアクティベイテッド・ローラーベルト(ARB)仕分けS7000で処理されるため、人員を大幅に削減できます。

労働量 + 処理速度

- 3~4人の作業員

- 3,500~4,500 パッケージ(毎時)(投入作業員による制限のみ)

メリット

- 仕分け作業量の大幅な削減

人員が削減されても、ピッチ制御は依然として手動で行われています。量の増加に伴い、作業員が追いつくのに苦労するようになると、ラインの始まりの地点で課題が生じます。これにより、積み重ねられた搬送品、並列の搬送品、搬送品間の間隔が不十分など、仕分け処理能力を低下させるエラーが発生します。

そこでチームは、「仕分けへの投入をより迅速、簡単、人間工学的に行えるとしたらどうだろう?」や「再度人員を倍増することなく、どのように規模を拡張するか?」と問い始めるようになります。

次の改善点:半自動化ピッチ制御

処理能力を向上させるために、搬送品を投入する作業員への増大する負担を軽減する必要があります。

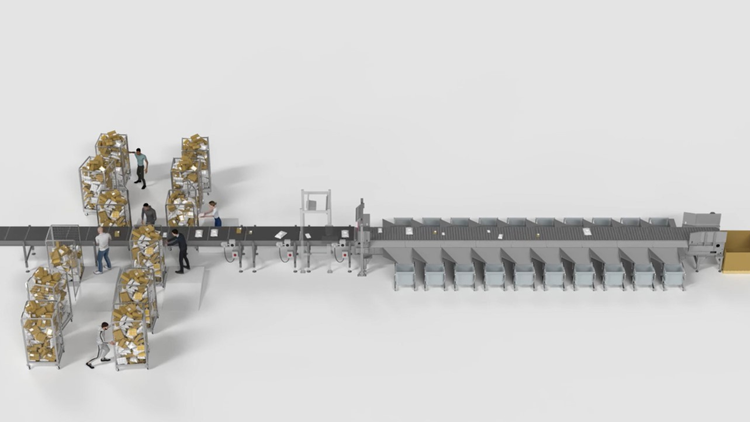

半自動化ピッチ制御から自動仕分けまで

この段階では、自動化はチームを完全に置き換えるのではなく、強化します。

半自動化は作業員を支援し、ピッチ制御プロセスをより効率的にします。作業員は、搬送品の正確な配置を心配する必要がなくなり、ポケット(区画)内に搬送品を配置するだけです。その後、自動化のインテリジェンスにより、各搬送品の間に正確な間隔が作られ、最適な仕分けへ投入されます。

このレイアウトでは、イントラロックスのバルク仕分け製品群の2つの主要技術を利用しています。

- ARBオートピッチ・インダクション:下流の仕分けで必要な搬送品間の間隔を機械的に作成します。

- ARB 仕分けS7000:目的地の仕分け箱へ、搬送品を正確に仕分けします。

労働量 + 処理速度

- 約4人の作業員

- 最大8,000 パッケージ(毎時)

(単一レーンオプションでは、3人の作業員で最大4,500 パッケージ(毎時)の��処理速度が可能です。)

メリット

- 完全な手動ピッチ制御よりも最大75%高い処理能力

- 8,000 バッケージ(毎時)を達成するための労力を最大50%削減

次の改善点:完全自動化

労働力を完全に排除するためには、ピッチ制御を自動化する必要があります。

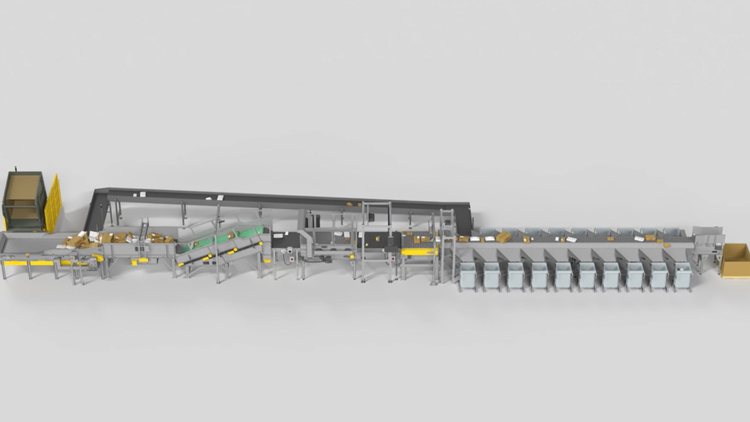

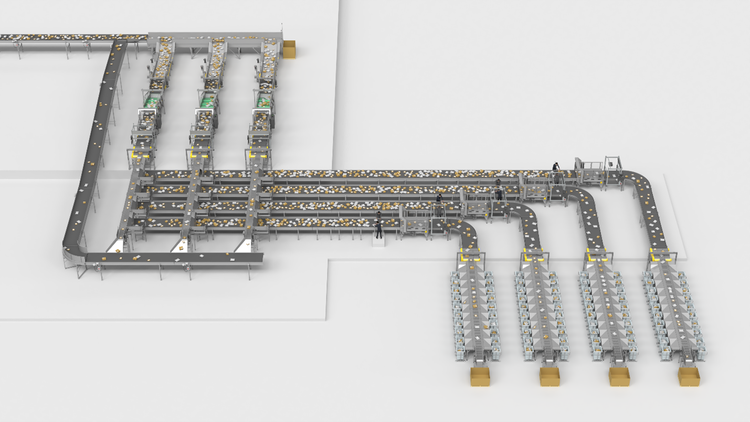

自動ピッチ制御から自動仕分けまで

ここでは、搬送品を仕分けに投入するためのハンズフリー操作に注目しています。

搬送品は、ゲイロード(大型の箱)チッパー、バラ積みのトラックからの荷降ろし、またはフルフィルメントのバルクフローラインから、積み重ねられた状態や並列の状態でシステムに投入される場合が多くあります。これにより、乱雑で3D(立体的)な搬送品の流れが生じます。

これを整理するために、このシステムでは、イントラロックスのバルク仕分け製品群の3つの主要技術を利用しています。

- バルクフロー・オプティマイザー:搬送品を測定し、下流の一列化と仕分けの過剰供給の原因となる瞬間的な処理能力急増を抑えます。また、積み重なっている搬送品を取り除きます。

- スマートパス一列化と間隔調整:並列の搬送品を排除し、最適な下流仕分けに必要な間隔を提供します。

- ARB 仕分けS7000:目的地の仕分け箱へ、搬送品を正確に仕分けします。

これらの装置を組み合わせることで、予測不可能な流れを整然で安定した処理能力に変えます。

労働量 + 処理速度

- 作業員0人でも可能

- 最大7,500 パッケージ(毎時)

メリット

- 手作業による介入を極力最小限に抑制

- 手動ピッチ制御よりも65%以上高い処理能力

- 各シフトにおいて安定した処理速度

次の改善点:将来を見据えた仕組みを構築

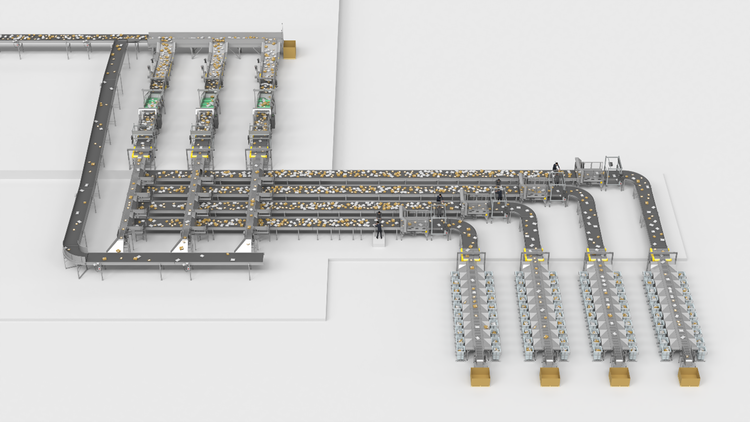

量や配送先の増加に伴い、一次および二次仕分けラインを追加することで拡張し続けることが可能です。

シンプルな拡張

始めたばかりの場合でも、レベルアップしたい場合でも、最も重要なポイントは次の通りです。最適なパフォーマンスには、必ずしも複雑な自動化や大規模な先行投資(設備投資)予算が必要なわけではありません。 適切な枠組みがあれば、小包仕分けは「全部かゼロか」の急激な変化ではなく、段階的に拡張可能な取り組みとなります。現在のニーズに対応しながら、将来を見据えた設計も可能です。人員、処理速度、投資額、自動化のバランスを取った、お客様に合った最適な選択ができます。

現場ごとに運用は異��なります。そのため、当社の専門家がお客様の選択肢を比較検討し、トレードオフを理解し、長期的な目標に合わせたソリューションをカスタマイズするお手伝いをします。

装置の注目点バルク仕分け

バルク仕分け製品群は、小包の流れを止めることなく処理を継続します。モジュール式の機器が搬送品の分配、一列化、間隔調整、仕分けを行い、安定した荷物の流れと処理能力の最大化を実現します。