ARB振分け装置、7年経過後もNaarmann社にメリットを提供

導入事例Naarmann

製品

ARB装置

産業

乳製品

お客様の目的

Naarmann社はドイツのノイエンキルヒェンにある個人経営の乳製品工場で、毎日540トン(490,000 kg)のミルク/クリームを生産しています。年間にしてみると、生産量は140,000トン(127,005,864 kg)以上ということになります。乳製品工場は週6日稼働し、3交代制のシフトが組まれています。製品は8本の充填ラインで容器に詰められ、9台のパレタイザーに運び込まれます。クリーム、コンデンスミルク、ソース、デザート/アイスクリーム、ヨーグルトなど、さまざまな包装や容器形式の製品が、多数の生産ラインで搬送されています。

2001年の1台目導入に続き、2008年、工場は2台目のバッグインボックス充填装置を購入しました。この2台目によって、工場はより経済的なサイズの業務用クリーム製品を生産することができるようになりました。バッグインボックスパッケージには、現在5リットルと10リットルのサイズがあります。これら新しい容器形式に対応し、なおかつパレタイザーの能力を有効利用するには、振分け装置を使って製品をレーンに割り振る必要がありました。振分けシステムが、異なるパレタイザー(処理能力に応じて)へ製品を給送するために必要な柔軟性を提供しました。また、おかげで、バーコードなしやバーコード判読不能のパッケージを後処理のために排出できるようになりました。

この技術で問題はまったく発生していません。1台目を導入してみて、その性能と、もたらされた操業改善にとても感心しました。ですから4年後に、もう2台ARB振分け装置を追加することに決めたので す。

Lars Köster氏

Naarman社テクニカルエンジニアの

Naarmann社は過去に、プッシャーアームシステムとローラートランスファーシステムという異なる2つの振分けソリューションの使用経験がありました。プッシャーアームシステムにはとても高価な安全柵が必要でした。一方、ローラートランスファーシステムは非常にメンテナンスがかかるうえ、性能に限界があることがわかりました。4カ月おきに機械部全体を交換し、新しい空気圧シリンダ、バルブ、ローラーなどを取り付けなくてはならなかったのです。そしてもう一つ、スペースが限られているという重大な問題がありました。包装出荷部門は拡張を続け、搬送技術や振分け装置を追加収容する場所がもう残っていなかったのです。

イントラロックスの実施策

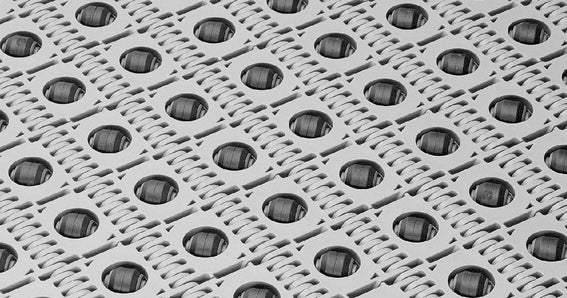

Naarmann社は、システム増強にイントラロックス400シリーズARB振分け装置を利用することにしました。イントラロックスの400シリーズARB振分け装置は、従来のスラット切り替え、プッシャーアーム、スライドシュー式ソーターの代替となり、柔軟性、低メンテナンス性、安全性、信頼性を提供します。特許技術のARBを採用したイントラロックスの振分け装置は、1本または複数の搬入ラインから複数の搬出ラインへと製品を正確にダイバートし、中心とサイドどちらの搬入にも対応します。搬送品を左右どちらにも振分けることができるので、必要に応じて搬入位置の変更が可能です。

2結果

最初の400シリーズARB振分け装置が取り付けられたのは2009年のことでした。それは1本から3本への振分け装置で、フロアスペース不足を克服するために8.2フィート(2.5 m)の高さに天井から取り付けられました。その装置の性能は見事なもので、7年間でベルト交換が必要になった(摩耗のため)のは1度だけです。この技術をとても気に入ったNaarmann社は、約4年後、さらに2台の400シリーズARB振分け装置を工場に導入しました。それぞれが1本から2本への振分け装置で、どちらも高度な性能を見せています。

イントラロックスとNaarmann社は、革新と信頼に基づいた強固な関係を保ち続けています。Naarmann社は、ARB技術採用を決めたことに全般的にたいへん満足しています。Naarman社テクニカルエンジニアのLars Koster氏はこう言います。「この技術で問題はまったく発生していません。1台目を導入してみて、その性能と、もたらされた操業改善にとても感心しました。ですから4年後に、もう2台ARB振分け装置を追加することに決めたのです。」