JTM、イントラロックスのエアフロー最適化で冷却時間を短縮

導入事例JTM Food Group

製品

スパイラル

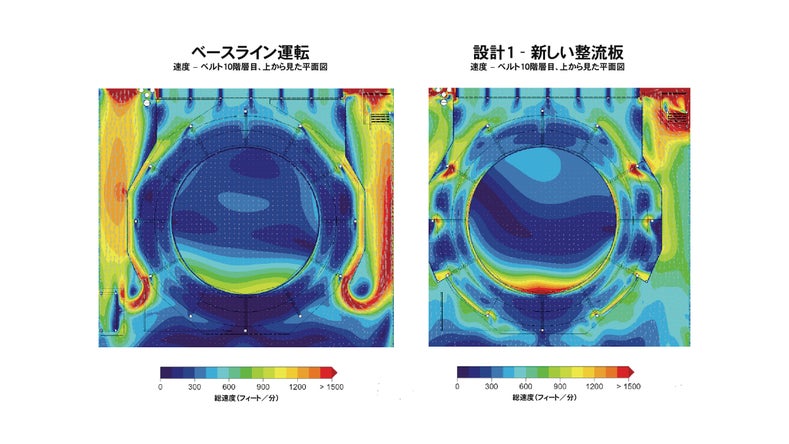

全体的な気流量の改善、左右のエア浪費の減少、送風機から遠い部分にできる無気流ゾーンの減少(画像の下端部)が示されている

お客様の課題

ディップ、スープ、その他の調理済み食品を製造するJTM Food Groupは、袋物製品をより低温かつ短時間で 冷却するため、スパイラルフリーザーの性能向上を検討していました。

製品は調理された後、75分かけてフリーザーを通過し、ケースフリーザーで24~48時間貯蔵されてから取り 出されます。

現行の食品安全規定は、調理後10時間以内に製品温度が40°F(4.4℃)に達しなければならないと定めて います。この制限時間が規定改正によって短縮される可能性を見据え、JTMは、確実に規定遵守を継続で きるようにし、食品安全リスクも低減したいと考えていました。

イントラロックスの実施策

JTMはフリーザーのエアフローを要改善点として特定し、その最適化を実行するためイントラロックスとパート ナーシップを結びました。

イントラロックスは社内で開発した独自のエアフローメーターを用いて、スパイラルシステム全体のエアフロー をリアルタイムモデル化しました。そして、そのデータを数値流体力学ルーチンへの入力値�として利用し、シ ステム構造をどう修正すれば製品周りのエアフローを最適化できるのかを探ったのです。

エアフローの改良は、生産力に好影響を及ぼし、規定の冷却条件を遵守できなくなる可能性を大幅に軽減し、食品安全を向上させまし た。

Jeff Wissel氏

JTM Food Groupプラントエンジニア

イントラロックスのOptimization Services Groupは、数値流体力学解析の出力を用いて製品周りの気流速度 を大幅に高める新しい整流機構を設計しました。整流板の取付けは、JTMの生産業務への影響を最小限に 抑えるため、ある週末にかけて行われました。

結果

新しい整流板を取り付けたところ、エネルギー使用量を増加させなくてもスパイラルフリーザーの出口温度に 20°F(約11℃)の差が出ました。ケースフリーザー内の製品はより短時間で必要温度に達するようになり、規定 が厳格化されたとしても、JTMはそれを遵守できるようになりました。また、食品安全が向上し、製品を低温 貯蔵から取り出すまでの期間の短縮も実現が可能になりました。