世界的飲料メーカーが、レイアウトに関するコンサルテーションを利用し、1つのラインで130万ドルのコストを削減

導入事例世界的飲料メーカー

製品

ARB装置, モジュールプラスチックベルト

産業

飲料

ソリューションズ

ラインレイアウトの最適化

お客様の目的

Aある大手飲料メーカーが、包装が軽量で100%リサイクル可能な缶を採用した同社製品向けの新しい高速ラインを、既存の工場に導入しようと検討していました。必要としていたのは、最小限の投資とメンテナンスコストで、2,000缶/分を処理できるラインです。

一般的なレイアウトと技術でこの目標を達成するには、トレーパッカーをもう1つと、周辺装置、コンベアの設置が必要になります。この方法では、設置面積、装置、コンベアの必要性が大幅に増え、結果的に、大きな先行投資と高い�メンテナンスコストが発生します。

イントラロックスによるソリューション

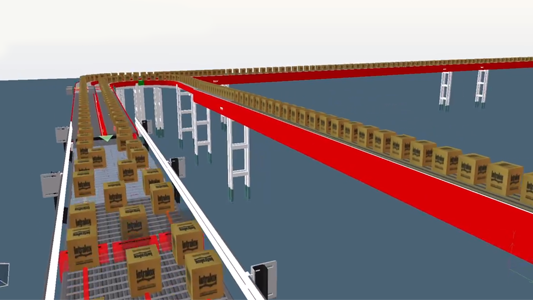

この飲料メーカーは、今回と類似の用途にイントラロックスのソリューションを採用することで問題が解決された事例があることを知り、イントラロックスの製品とサービスの価値がいかに高いかを把握しました。同社のシステムインテグレーターは、プロジェクトの早い段階でイントラロックスに連絡し、レイアウトに関するコンサルテーションを依頼しました。イントラロックスとインテグレーターは協力し、レイアウトとラインの機能、アキュムレーション能力、ライン効率へのこのソリューションの影響が分かる、2D AutoCAD図面と3Dシミュレーションを同社に提出しました。

イントラロックスのソリューションは、2台のアクティベイテッド・ローラーベルト(ARB)ケース回転不良品排出S7050、ARB振分けS7050、1000シリーズベルト、2300シリーズ小回転曲線フラッシュグリッドノーズローラーベルトで構成されています。イントラロックスのレイアウト最適化技術者は、3Dシミュレーションを使用し、ARB振分けS7050がフルレーンに有効で、トレーパッカーの効率向上に役立つことを説明しました。その結果、トレーパッカ��ーの上流の効率が向上し、搬入および搬出のバランスがよくなります。さらに、トレーパッカーの始動と停止を繰り返す必要がないため、電気料金を節約できます。

結果

同飲料メーカー、システムインテグレーター、イントラロックスのレイアウト最適化技術者が互いに連携し、提案された代替ソリューションの概要とメリットを明確化しました。イントラロックスのソリューションは、トレーパッカー1つだけでレイアウトを簡素化および効率化し、搬送と処理能力に関する同社ニーズすべてを満たしました。不要な装置とコンベアを撤去することで、装置費用が合計130万ドル削減されました。その結果、工場のスペースが367平方メートル(3,950平方フィート)節約されました。装置とベルトを設置してこのラインレイアウトを実現し、将来的には、類似のレイアウトを複数導入する計画です。