パレタイザー用パッカーでトランスファープレート数減少、 スペース節約、時間短縮

導入事例Coca-Cola Solar • Upton

製品

モジュールプラスチックベルト

産業

飲料, 日用品

ソリューションズ

パレタイザー用パッカー

お客様の目的

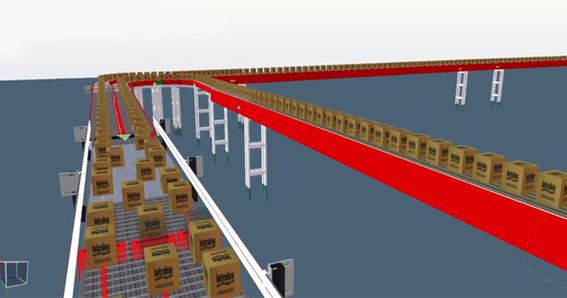

ブラジルのマセイオにあるCoca‐Cola Solar社の工場は、市場におけるボ トル飲料水の高需要を受けて、メンテナンスのための生産停止時間を抑 えながら、年中無休24時間操業を行っています。Coca-Cola Solar社は、 パレタイザー用パッカーで手作業エリアを自動化し、手作業労力を低減す るとともに生産能力と効率を向上させたいと考えていました。従来の曲線 ベルトには、大きなカーブとより多くのフロアスペースが必要です。それを従 来型のローラートップアキュムレーションベルトと組み合わせると、トランス ファープレートと取付け時間がもっと必要になり、製品の配置ずれ、詰まり、 損傷のリスクも高くなります。

Coca-Cola Solar社は、切り替え時間を総体的に短縮し、将来開発される かもしれない小型パックの扱いを可能にしたいとも考えていました。工場 は年中無休24時間操業しているため、切り替えは限られた時間内に行う 必要がありました。

イントラロックスの実施策

イントラロックスのOEM(自社ブランド製造販売会社)パートナーである Upton社は、Coca‑Cola Solar社と共に工場の目標達成に取り組みまし た。パレタイザー用パッカー用途向けに最も革新的なベルトを取り揃えて いるのはイントラロックスであることを知っていたUpton社は、ラインレイア ウト最適化のためにイントラロックスの顧客担当マネージャー、Marcelo Mattosを呼び入れました。そして、効率を向上させ、しかも、リスクと取付け 時間と生産停止時間を低減できるプランが共同で策定されました。

すばらしいソリューションです。パッカーからパレタイザーまでの製品フローを最適化してくれま す。

Jose Luis dos Santos氏

Upton社セールスエグゼクティブディレクター

そのソリューションは、ノーズローラー型の2300シリーズ曲線ベルトと、コン ベア間にトランスファープレートを使用しなくても幅広いSKU(ストック・キー ピング・ユニット)を搬送できる直線ベルトシリーズのひとつである1000シ リーズベルトを含むものでした。コンパクトな設置面積と柔軟性をもたらす ユニークな2100シリーズ・Zero Tangent曲線ベルトによって取付けは完 結しました。それは、Coca‑Cola Solar社の既存スペースにスムーズにまる ごと収まるソリューションでした。

「私たちは協力して設計に取り組み、試験段階にはお客様の工場で一緒 にコンベアを検査しました。」と、Mattosは語ります。「取付けの全過程でサポートを提供しました。」

結果

イントラロックスとUpton社はプランを成功裏に実行し、記録的な短時間 で、狭い既存フロアスペース内で手作業を自動化ラインに切り替えました。 新ラインを古いラインと平行して設置することによって、切り替えはわず��か 3時間半の生産停止で完了しました。「繁忙期だったので、取付けは容易 ではありませんでした。」Coca-Cola Solar社プロダクションスーパーバイザ ーのAna de Fatima氏は言います。「取付けは、生産に影響が出てもそれ が最も少なくなるように行われました。」

1000シリーズと2300シリーズを組み合わせたそのソリューションでは、ト ランスファープレート数が22少なくなり、乗継ぎ部分の部材コストと取付 け時間の節約につながりました。トランスファープレート数の減少によって、 将来により小型のパックを扱うことも可能になりました。「すばらしいソリュ ーションです。パレタイザー用パッカーが製品フローを最適化してくれます。 」と、Upton社セールスエグゼクティブ・ディレクター、Jose Luis dos Santos 氏は述べています。

さらには、ラベルやパックのフォーメーションを変更するときにラインをセッ トアップするオペレーターがいらなくなり、Coca-Cola Solar社は1日あたり 約30分のオペレーター労働時間を節約できるようになりました。CocaCola Solar社での取付けが成功して6か月経たないうちに、Upton社はも う他の設備にこのソリューションを応用しています。

「今回最もすばらしいと感じたことは、UptonとCoca-Cola Solaとイントラ ロックスのチームワークです。」と、Mattosは語ります。「信頼し合い、ひとつ のチームとして働きました。取付けの成功は、まさに完全な連携のおかげ です。」