EVバッテリーの搬送規模はAGVの限界を超えた?

急速に変化する市場で生産の拡張性を維持

- 洞察

- November 13, 2023

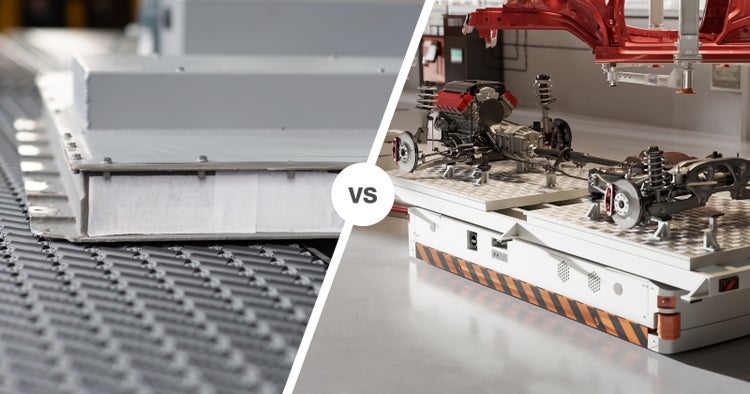

電気自動車(EV)バッテリーメーカーがライン上で製品を搬送するのは、玩具の箱の搬送のように単純ではありません。

バッテリーパックには、重いのに繊細という相反する性質があります。損傷を防ぐために優しく制御された取り扱いが求められますが、同時にその重量を持ち上げるパワーと耐久性も必要です。そして、こうしたソリューションを開発しようとすると、すぐにコストが跳ね上がります。

大金を費やすことなくこのニーズを満たすために、EVバッテリーメーカーは無人搬送車(AGV)に頼ってきました。小規模な現場では確実に作業をこなすことができ、より頑丈な搬送ソリューションと比較するとリーズナブルです。

しかし、急速に進化する市場において、AGVはどこまでその効果を維持できるでしょうか?AGVが運用規模に見合わなくなるタイミングをどのように見極めればいいのでしょうか?現状の運用規模に適した、より永続的で安価なソリューションはないのでしょうか?

「電気自動車向けバッテリー市場の拡大を受けて、私たちはイントラロックスの技術を応用できる新たな用途の模索を直ちに開始しました」と、イントラロックスのアプリケーションエンジニアであるEnrico Carcaは語っています。「私たちの革新的なソリューションは、さまざまな業界でゆるぎない評価をすでに確立していますが、他の分野で達成してきたこの性能とコスト効果を同じレベルで達成できるチャンスがあると考えました」

たとえば、イントラロックスのアクティベイテッド・ローラーベルト(ARB)技術をEVバッテリー製造に適用することで、ボトルネックが解消され、拡張性(システムの規模の変化に柔軟に対応できる能力)も強化できるため、パートナーの生産効率を改善することができます。

私たちは、この新たな用途について専門家と話し合い、ARB技術とAGVを性能面で比較して、ARB装置がEVパートナーにとって適切なソリューションになるタイミングについて意見を交換しました。

AGVの限界

AGVが自動車業界に導入されたのは、電気自動車が生まれる、はるか以前のことでした。多くのレイアウトに柔軟に対応し、大型製品を搬送するパワーも備えていましたが、業界が発展する中、AGVはほとんど進化せず、以前のままでした。

「AGVは自動車組み立てラインの中で、主に部分組み立ての搬送に使用されていました」と語るのは、イントラロックスのグローバルアカウントチームリーダーであるJoel Picardです。「この用途はEV時代にもそのまま引き継がれています」

現在、AGVは一般的な搬送ソリューションよりも頑丈さが低いとみなされていますが、今なお使用するメリットはあります。事実、AGVは、ほとんどの新規生産分野でいまだに最適なソリューションとなっています。土木工事を伴うような改修なしで、容易に始動できるからです。.

「広く認知され、導入しやすいソリューションです」とPicardは続けます。「大規模なインフラ開発を必要としないため、小規模な生産システムならば引き続き価値を発揮するでしょう」

しかし、パートナーの多くは確実にAGVの限界に達します。彼らは「小規模」にとどまるつもりは毛頭ないからです。

「AGVにはサイクルタイムの長さという制約があります」とPicardは説明します。「作業中に始動と停止を繰り返すことによるものです」

そのため、仕分け、合流、幅寄せといった機能には非効率です。また、レイアウトが柔軟であるにもかかわらず、LターンやUターンといった特定のニーズにおいて制約があります。

「さらに、AGVには耐用期間に関連する懸念もあります」とPicardは補足します。「主に機械的な停止、プログラミングや制御系の問題、ソフトウェアの旧態化などです」

小規模な運用ならば、AGVのコストが低いことや始動が容易であることは頑丈な搬送ソリューションをしのぐ美点となりますが、多くの工場は搬送品の流れを途切れさせないソリューションをすぐに求めるようになります。

拡張可能な生産

AGVのサイクルタイムが生産の足かせとなったら、一般的な搬送ソリューションを検討すべきタイミングと言えます。

「あらゆるパートナーのARB設置のきっかけは、処理能力への要求拡大でした」とCarcaは説明します。「既存の技術では目標を達成できないか、コストがかかりすぎると判断されたのです」

こうした状況において、一般的な搬送ソリューションを導入することで、AGVより迅速かつ信頼性の高い生産が可能になり、処理量の増加にも対応できます。搬送品の流れを途切れさせないことがイントラロックス��のARB技術の強みであり、仕分け、合流、幅寄せなど、追加の機能が必要な用途でも効果を発揮します。

「ARBは、実績のある信頼性の高い技術です」とCarcaは語ります。「高い処理能力を誇る搬送システムとして設計され、従来のAGVよりもシームレスで使いやすく、少ないメンテナンスで運用できるソリューションとして、A地点からB地点まで物品を効率的に搬送できます。

「イントラロックスの技術は高い処理能力を保証します。1分間に最大80個の部品を搬送し、投資額をAGVより抑えることができます」とCarcaは続けます。「高度な制御系がなくても装置を確実に統合することができ、メンテナンスを実施する工場スタッフも容易にトレーニングできます」

「長い距離での搬送でも、ARBはAGVを明らかに上回る効果を発揮します」とPicardは補足します。

ただし、コンベアベースのソリューションでは、規模や性能について、AGVより綿密なレイアウト計画と事前の想定が必要になります。一方で、企業の成長の一部として承認されれば、その点もメリットになります。

「コンベアでは、綿密なレイアウトが不可欠です」とPicardは説明します。「しかし、幅広い機能に対応するARBでは、実際のレイアウトはシンプルになります。たとえば、AGVでは実装が難しい合流ポイントや不良品排出ポイントを設けることができます。

「イントラロックスが顧客とともに将来を保証されたレイアウトを設計するのはこのためです」とPicardは続けます。「イントラロックスは、ラインレイアウトの最適化サービスを提供するための物理学に基づくシミュレーションなど、包括的なツールを提供しま��す」

また、パートナーと連携することで、具体的な用途に対して能動技術と受動技術のどちらが適しているのか判断します。能動技術は完全なタッチレス用途に適しており、受動ソリューションは同等の柔軟性とメンテナンス関連のメリットをAGVより低コストで実現します。

イントラロックスが顧客とともに将来を保証されたレイアウトを設計するのはこのためで す。

Joel Picard

イントラロックス、グローバルアカウントチームのリーダー

最適なソリューションを提案

処理能力の拡大が必要になった場合、多くの企業が最初に行うのは、単純なAGVフローの複製です。そこから搬送ソリューションに一気に進化させるのは、大変な作業だと感じるかもしれません。

しかし、ARB技術は、直ちに全面的な改修を行うわけではありません。イントラロックスの多くのソリューションと同様に、最初は既存の技術の補足として導入し、大規模な停止期間を設けたりコスト増を招くことなく、メリットの革新的な組み合わせを生み出します。

「ARBは迅速な処理を可能にし、場合によってはAGVを補完する役割を果たします」とPicardは語ります。「仕分け、合流、幅寄せなど、A-B搬送に対する追加機能も提供できます」

実際、Picardは、AGVとコンベアを組み合わせたハイブリッド搬送プロセスが業界の処理能力増強のスタンダードになると考えています。

イントラロックスは常に改��善を模索しています。私たちは、顧客のためのテストや内部開発に利用できる大規模ループを構築しました。現在、耐久性と精度のテストを進めており、新たな用途のためのデータを収集していま す。

Enrico Carca

イントラロックス、アプリケーションエンジニア

「組み立てステップの一部はAGVのまま運用し、おそらく2、3の並行するループが使用されるでしょう」とPicardは説明します。「プロセスのその他のステップは、通常またはARBのコンベアで運用し、迅速で途切れのない搬送品の流れを実現します。ただし、ARBは効率的な搬�送のためのイントラロックスの数ある答えの1つにすぎません」

なぜなら、イントラロックスは、特に急激に変化しているEVおよびEVバッテリー製品の生産分野で常に革新を追求し、パートナーが将来に対応できるようにサポートしているからです。

より遠くへ、より迅速に

ARB技術は特許取得済みの自動化搬送ソリューションであり、システムやラインレイアウトの新しい可能性を創造します。