ThermoDrive技術、Senpilicで「鶏肉加工の新時代」を開拓

導入事例Senpilic

製品

サーモドライブベルト

産業

食肉、鶏肉

お客様の目的

約40年前、一介の養鶏場としてスタートしたSenpilicは、今ではトルコの大手鶏肉加工業者の一つに数えられています。トルコのアダパザルで急速に拡張中のその工場は、能力増強のため新しい装置とコンベアを定期的に追加しています。生産が拡大するにつれ、会社は製品品質と衛生に最大の配慮を払うようになりました。

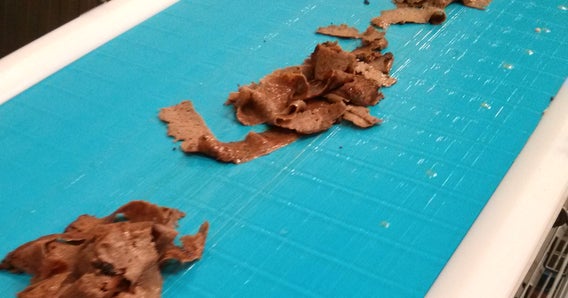

アダパザル工場は、2つの主要エリアで問題に直面していました。1つは、切り身ライン(鶏肉を切り身にするライン)、もう1つは内臓ライン(冷蔵から包装までの内臓の搬送ライン)です。そこで使われていた織物コンベアベルトは、異物混入リスク(ベルトの布地の内部に病原菌が繁殖したりする)をもたらし、寿命が短く(半年~1年)、頻繁に調整が必要でした。

ベルトをしっかり洗浄するにはメンテナンススタッフがまずコンベアからベルトを取り外さなければならず、それにはベルト損傷のリスクが伴いました。時がたつにつれ、要求される衛生レベルを満たすには、その作業にますます多くの注意と労力を費やさなければなりませんでした。内臓ラインはさらに、しっかり洗浄することが難しい囲い付きのコンベア、そして、製品ロスを多数引き起こす役立たずのスクレイパーという課題も抱えていました。

イントラロックスの実施策

より優れたソリューションを見つけなければならなかったSenpilicは、どのような方向に進むのが一番かイントラロックスと共に検討しました。イントラロックスは、特許取得のThermoDriveテンションレスベルトシステムを特長とし、食肉および鶏肉加工工場で優れた成果が実証されている自社の衛生システムの採用を提案しました。ThermoDriveテンションレスベルトシステムは、バクテリアの繁殖を排除する均質な熱可塑性のベルト表面と、洗浄およびメンテナンスが簡単なコンポーネントを特長としています。

ThermoDriveにアップグレードして以来、製品ロスが大幅に減りました。イントラロックスはベルトだけでなく、すばらしいテクニカルサポートも提供してくれました。イントラロックスに協力を求めることにして本当によかったと思いま す。

Bülent Ak氏

Senpilicグループ・テクニカルマネージャー

検討のプロセスには、イントラロックスの系列会社であるコマーシャルフードサニテーションに所属する訓練を積んだ専任衛生専門家が深くかかわりました。この専門家はイントラロックスチームと共同で(しかし、独立した情報源として)工場の現状を調査し、具体的なソリューションを提案するレポートを作成、提出しました。イントラロックスは、他の鶏肉工場での導入を参考として紹介し、また、Senpilicがより衛生的なコンベアとより優れたスクレイパーのシステムを実装するための助言を行いました。

結果

Senpilicがこのプロジェクトで目指した主な目的は、洗浄時間の短縮、消費水量の低減、一貫した低菌数の維持です。イントラロックス衛生システムは、これらの、そしてそれ以外の面でも劇的な改善を実現しました。工場のエンジニアリングチームは、イントラロックスの仕様に従って設計したCIP(定置洗浄)装置を構築し、その結果、洗浄時にベルトを取り外す必要がなくなりました。洗浄時間は1日につき80分から20分へと75%短縮されました。ベルトの損傷も最小限に抑えられました。

消費水量は洗浄1回につき13.2ガロン(50L)減少し、年間で合計11,770ドル(10,500ユーロ)の節約につながりました。切り身ライン上のふきとり検査では、以前のソリューションの5倍以上も衛生的であるという結果が得られました。

工場が恩恵を得たのは、これらの点だけではありません。それまでの複雑なメンテナンス手順が簡素化、合理化され、Senpilicの総体的な製品ロスは1%減少しました。工場は今日までに7台のコンベアにThermoDriveベルトをレトロフィットし、また、2本のThermoDriveベルトを新規に取り付けました。

「ThermoDriveベルトは鶏肉加工の新時代を切り開きました。」と、Senpilicグループのテクニカルマネージャー、 Bülent Ak氏は語ります。「ThermoDriveにアップグレードして以来、製品ロスが大幅に減りました。洗浄にかかる消費水量と時間に著しい減少が見られました。イントラロックスはベルトだけでなく、すばらしいテクニカルサポートも提供してくれました。イントラロックスに協力を求めることにして本当によかったと思います。」