Menos placas de transferência, menos espaço, menos tempo com a tecnologia da Empacotadora à Paletizadora

História de sucessoCoca-Cola Solar • Upton

Produtos

Esteiras modulares plásticas

Indústrias

Bebidas, Bens de consumo

Soluções

Embalagem à Paletização

Objetivos do cliente

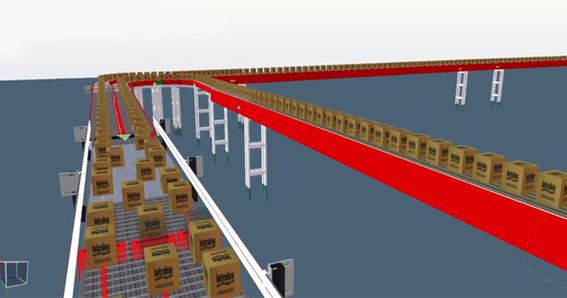

Devido à alta demanda do mercado por água engarrafada, a fábrica da Solar Coca-Cola em Maceió (AL) opera em regime 24/7 com tempo limitado de paradas para manutenção. A Solar Coca-Cola buscou automatizar sua área da empacotadora manual para a paletizadora a fim de aumentar sua capacidade e a eficiência, reduzindo a mão de obra. As esteiras radiais tradicionais exigem um raio grande e mais área útil. Quando combinadas com as esteiras roller top de acumulação tradicionais, é necessário mais placas de transferência e tempo de instalação, o que aumenta a possibilidade de o produto desalinhar, emperrar e sofrer danos.

A Solar Coca-Cola também buscou reduzir o tempo total de troca e poder operar quaisquer embalagens pequenas que possam ser desenvolvidas no futuro. Devido à operação ininterrupta da fábrica, a troca tinha de ocorrer dentro de um período limitado.

Execução da Intralox

A Upton, fabricante de equipamentos parceira da Intralox, trabalhou com a Solar Coca-Cola para atender aos objetivos da planta. Sabendo que a Intralox tem o portfólio mais inovador de tecnologia da empacotadora para a paletizadora, a Upton trouxe o Gerente de Contas da Intralox, Marcelo Mattos, para otimizar o layout da linha. Juntos, eles desenvolveram um plano que poderia aumentar a eficiência e, ao mesmo tempo, reduzir o risco, o tempo de instalação e o tempo de parada.

Esta é uma solução excelente que oferece um fluxo de produto ideal entre a empacotadora e a paletizadora.

José Luis dos Santos

Diretor Executivo de Vendas da Upton

A solução incluiu as esteiras radiais da Série 2300 com configuração de rolete frontal e as esteiras S1000, uma série de esteiras de percurso reto que pode transportar uma ampla gama de SKUs sem placas de transferência entre os transportadores. Com seu tamanho compacto e flexibilidade, a exclusiva esteira S2100 ZERO TANGENT Radius completou a instalação. Toda a solução se encaixava perfeitamente no espaço existente da Solar Coca-Cola.

"Trabalhamos juntos no projeto e inspecionamos os transportadores durante a fase de teste na planta do cliente”, disse Mattos. “Fornecemos suporte durante toda a instalação.”

Resultados

A Intralox e a Upton colocaram com sucesso o seu plano em ação, e mudaram de uma linha manual para uma linha automatizada em tempo recorde dentro da rígida planta baixa existente. Ao instalar a nova linha paralela à linha antiga, a troca foi concluída com apenas três horas e meia de tempo de parada. “Foi um desafio para nós, pois fizemos a instalação durante a alta temporada”, disse Ana de Fátima, Supervisora de Produção da Solar Coca-Cola. “A instalação ocorreu com o menor impacto possível na produção.”

A solução combinada S1000 e S2300 incluía menos 22 placas de transferência, economizando custos com material de transferência e tempo de instalação. Um número menor de placas de transferência também permite que o cliente manipule embalagens menores no futuro. “É uma solução excelente que oferece um fluxo de produto ideal entre a empacotadora e a paletizadora”, disse José Luis dos Santos, Diretor Executivo de Vendas da Upton.

Além disso, a Solar Coca-Cola não precisa mais de um operador para configurar a linha na hora de trocar as etiquetas ou formar embalagens, o que economiza cerca de 30 minutos por operador de mão de obra por dia. Nos seis meses desde a instalação bem-sucedida da Solar Coca-Cola, a Upton já aplicou essa solução a outras instalações.

“A melhor parte dessa experiência foi o trabalho de equipe entre a Upton, a Solar Coca-Cola e a Intralox”, disse Mattos. “Confiamos uns nos outros, trabalhamos em equipe e o sucesso da instalação realmente foi fruto de uma parceria total.”