工場の稼働時間が増えたらどんなことができる?

より多くを得てメリットを最大化する秘訣

- 洞察

- August 20, 2021

物を動かす仕掛けを持ち、誰もが使うものを、何でもいいから思い浮かべてみてください。できましたか?思い浮かべたものが何であれ、それは停止状態ではおそらく真の目的を果たさないはずです。車やエレベーターなどと同じように、食品加工ラインも静止させておくために作られたのではありません。運転するものなのです。

その運動、つまり、工場の稼働時間にはあらゆる作用が生じる可能性があり、それが突発生産停止を引き起こすことがあります。一部は、装置の破損や異物による事故など、発生すれば見てはっきりわかるものです。しかし、発見が難しく、ラインから効率を奪ってしまうものもあります。

魔法の杖を振って工場の稼働時間を増やすことができたら、その時間に何ができるでしょうか?答えはいくつもあり、(魔法を使わなくても)できることはきっと思ったより多いはずです。

私たちは、工場の稼働時間増加に役立つ可能性を持つ2つの領域を特定しました。

定期的生産停止時間の最大活用

定期的な生産停止はもちろん必要ですが、その時間はできるだけ短くすることが大切です。当社のエキスパートが推薦する解決策をここにいくつかご紹介します。

衛生効率

稼働時間増加対策の真のスタート地点は、装置の衛生設計です。コンベアを選ぶ際には、洗浄時にアクセスしやすい装置にすることを検討してください。そうすれば、衛生作業チームは短時間で入念に作業を行うことができます。

衛生設計は他の衛生課題への対応策にもなると、Commercial Food Sanitationのジェネラルマネージャー、Darin Zehrは指摘します。「製品の付着蓄積を抑えて製品ロスを低減するように設計された装置は、実際、洗浄時間の最小化までもたらしてくれるのです。衛生的な操業を築くため前段階に行った投資のおかげで、どれほどの稼働時間を取り戻せるか、知ったら驚くはずです。」

イントラロックスチームのひとことアドバイス: シフト前にミーティングを持つことを衛生作業チームに奨励しましょう。メンバーは共に前晩のできごとを振り返ったり、これからの衛生作業サイクルについて計画を立てたりできるようになります。

メンテナンスのストリームライン化

生産中に修理または点検が必要なときは1秒1秒が大切です。メンテナンス担当者は装置にすばやく容易にアクセスできなくてはなりません。適切な用具があれば、繰り返し作業に貴重な時間を取られすぎず、労力も減少します。

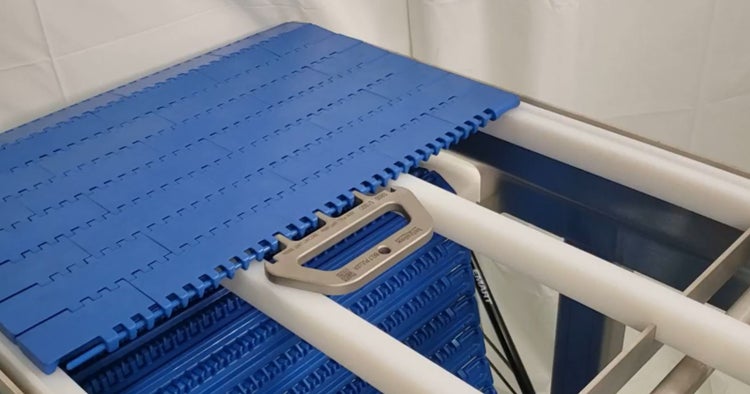

「当社はそのようなニーズに対応できるよう努めています。」と、イントラロックス北米食品事業部コマーシャルリーダーのDana Summerourは言います。「たとえば、ある当社製ベルトをどうしたら簡単に取り外すことができるでしょうか?このケースでは、メンテナンススタッフがコンベアベルトを開く必要があるときにロッドの取り外しプロセスを安全かつ効率的に行うことができるよう、当社は専用の道具を開発しました。」

適切な用具があれば、メンテナンスチームは修理やその他の作業を短時間で行うことができます。上の画像はイントラロックスのベルトプーラー

定期的な生産停止時間を最大活用するにはもう1つ、予防保守チェックリストを利用するという方法があります。リストの始め方や既存リストを最新化する方法についてのヒントは、高度な提案が掲載されているこのダウンロード可能なガイドをご覧ください。

組織横断的��なコミュニケーション

チーム間で定期的に活発なコミュニケーションがとられていれば、工場が稼働時間増加を実現する可能性は高くなります。たとえば、衛生作業に影響をおよぼしかねない問題が生産中に発生した場合、チームがそれを確実に知っているようにすれば、彼らは問題に対処する準備を整えることができます。

「コーディネート、特に衛生・メンテナンス間のそれが重要です。」と、Zehrは言います。「チーム間のコミュニケーションと相互サポートがうまくいっているかどうかは、工場全体の効率に大きな影響をおよぼします。多くの工場は、その潜在力を活かすところにさえ至っていません。」

予定外ダウンタイムの低減

一般的に、工場が稼働時間を増やせるかは、つまるところ準備にかかっています。トレーニングを積んだスタッフがいて食品安全の文化があれば、特によく起こる問題が生産可能時間枠に影響するのを防ぐことができ、工場は予定外ダウンタイムを解消できます。

適切な用具、化学薬品、トレーニングへの衛生作業チームのアクセスを確保し、メンバー単位ではなくチーム単位で律動的に作業できるようにしましょ う。

Darin Zehr

イントラロックスの傘下会社、Commercial Food Sanitationのジェネラルマネージャー

適切な衛生作業サイクルの維持

衛生作業サイクルにいつも時間がかかりすぎていませんか?洗浄後に高い菌数が検出されたり、プラスチックの破片が見つかったりしたら、それは多くの場合、より重大な問題の前兆です。まずは、効率最大化のための適切なトレーニングをチームのために確保することから始めるとよいでしょう。

「鍵となるのはトレーニングです。」と、Summerourは説明します。「サプライチェーン内でパートナーシップを築けば、相手のトレーニングノウハウに頼ることができます。私たちが見てきたすべての中でそれがおそらく最良の方法です。」

Commercial Food Sanitationのような会社と提携し、工場で評価を実施することを私たちはお勧めします。効率向上の可能性を持っている場所を見つけるのに役立つかもしれません。また、F1ピットクルーのように動く衛生作業チームを育てるようなトレーニングを提供してもらうこともできます。

予防保守の優先

最大の稼働時間泥棒は、突発生産停止を要するなんらかの事態の発生です。ベルトの破損や異物による汚染から製品差止めや調査に至るまで、生産継続の前に対処を要するものはどれも、時間とお金、場合によってはブランド価値さえも奪ってしまいます。

鍵となるのは予防保守です。以前の記事で、食品加工業者が予防保守慣行を用いて優れた操業と食品安全を実現できるいくつかの方法を私たちは特定しました。

予防保守の継続的な努力は工場全体の業績向上につながると、Summerourは言います。「コンベアは稼働性が高まり、ベルトは寿命が長くなります。そして、もし何かが起こっても、対処して再稼��働に持っていく準備が整っていることになります。」

稼働時間の増加 = 生産量の増加なのか?

工場の稼働時間が増えれば、それは必ず生産量増加を意味するのでしょうか?増えた稼働時間を工場がどう使うかは、完全にその工場と操業目標次第です。たとえば、

- 工場Aは予定外ダウンタイムに悩まされてはいません。しかし、生産時間に余裕がないので稼働時間を増やしたいと考えています。この場合、稼働時間増加は、生産量増加の機会を意味すると言ってよいでしょう。

- ところが、工場Bは、稼働時間を圧迫する予定外ダウンタイムに悩まされています。なんとか生産時間を増やすことができても、結果はおそらく、現在の生産目標を達成できるにすぎないでしょう。あるいは、修理やスタッフトレーニングを行う機会や、予防保守を計画し実施する機会が得られるかもしれません。

お客様の工場が手に入れることのできる現実は、当たり前に思えることだけではないことを忘れないでください。

稼働時間を増やし工場稼働を継続していくという共通の目標に全員をかかわらせましょう。大きな改善につながるアイデアは、だれもが持ちうるのです。

「ある1台の装置について約10,000ドルの設計変更を思いついたオペレーターを私は知っていますが、」とZehrは語ります。「毎回の衛生作業サイクルは約20分短縮され、3日分の生産でその投資は回収されました。」 何台ものコンベアでその効果が何倍にも高まることを想像してみてください。年間ではおそらく生産時間に数日分の余裕ができていることでしょう。

工場は製品を流すように設計されていま�す。食品安全の文化を確立させ、稼働時間の妨げとなるものを排除すれば、工場は効率向上と優れた操業を必ず実現できます。

食品安全専門家と連絡をとりたい方、または、工場の稼働時間増加に役立つサービスおよび製品について知りたい方は当社にお問い合わせください。