自動化のリスク

そして、操業が自動化のメリットを享受できるよう考えなくてはいけないこと

- 洞察

- August 17, 2020

食品加工工場がバックエンドの自動化を決断するのは、一見、当然のことに思われます。そこが完全に手作業のエリアでも、部分的に自動化されていたとしても、パレタイザー用パッカーを自動化していくことにはいいことしかないと思いますよね?

答えは、もちろん「イエス」です…たいていの場合は。ただし、リスクがないわけではありません。

当社は、さまざまな判断基準を十分に理解しないまま自動化を導入した施設を見てきました。こんなはずではなかったという残念でコスト高な結果となってしまうこともあるのです。

工場バックエンド自動化を促す要因

自動化のメリットには次のようなことがあります。

- 操業支出の減少

- スペースの最大活用

- 効率と生産量の向上

- ミスの減少

- 柔軟性の向上

- 作業安全性の向上

成功事例:イントラロックスの自動化ソリューションを施設に導入したある世界的な青果加工業者がどのように成功を収めたのか探ってみましょう。。 さらに詳しく知るには

以前は不可能だったことを可能にするのが今日のテクノロジーです。自動化システムは賢く組み込むこと��ができれば、計り知れないほどのメリットをもたらしてくれます。しかし、システムの企画が不十分だと、稼働コストの上昇、処理能力の不足、責任履行不能など苦い結果を味わうことになるかもしれません。絶対に避けなければならない、そして、避けることができるリスクというものがあるのです。

どんなリスクがあるか?

リスクその1:システムが小規模すぎて、現在も将来もパッケージ生産速度に対応できない

平均速度と瞬間速度

パッケージの生産速度は一定ですか、それとも変動しますか?激しい変動がある場合、平均速度に基づいてシステムを設計するとボトルネックにつながるかもしれません。平均速度はある期間について算出(例:1時間あたりのケース数)されます。その期間が長くなるほど、大きな変動は見逃されやすくなります。

たとえば、食肉や鶏肉の工場では、通常ケースパッキングはチームが手作業で行い、梱包したボックスを1台の搬出コンベア上に載せていきます。何度にもわたってオペレーターの大部分あるいは全員がほぼ同時にボックス梱包を完了すれば、その生産速度は短期的に平均の1時間あたり速度の2倍近くになることもあります。もし、システムが速度変動に対応できるよう設計されていなければ、頻繁に停止と始動が繰り返され、ライン効率は低下します。

搬送品の交換

1本のライン上で2種類以上の製品を生産していますか?そうであれば通常、搬送品の交換はパッケージのサイズ、速度、ときにはタイプの変化を伴います。システムは、それぞれの製品に対して必要な能力と柔軟性を持つよう設計されている必要があります。ところが、切り替え時のセットアップにかかる時間のロスも考慮した上で、全製品の1日の生産ノルマ合計を達成できるようにシステムが設計されているかどうかは見落とされがちです。セットアップ時間を最小に抑える柔軟なシステム設計なら、1日の生産に当てられる時間を増やすことができます。

システムは、近い将来必要になるかもしれない生産量増加に対応できるよう能力に十分余裕のあるものでなくてはなりませ ん。

イントラロックスのシステムエンジニアリングコンサルタント、Tre Lapeyre

将来的な速度のニーズ

橋は今日のニーズを満たすように設計されるのではありません。自動化システムもそれと同様、何年もの使用に耐えるように設計されるべきです。イントラロックスのシステムエンジニアリングコンサルタント、Tre Lapeyreは、食品加工業者は長期的視野に立つ必要があることを強調します。「システムは、近い将来必要になるかもしれない生産量増加に対応できるよう能力に十分余裕のあるものでなくてはなりません。」と、アドバイスします。「さもなければ、期待通りの投資回収を得る前に、システムの大部分を交換しなくてはならないかもしれません。」

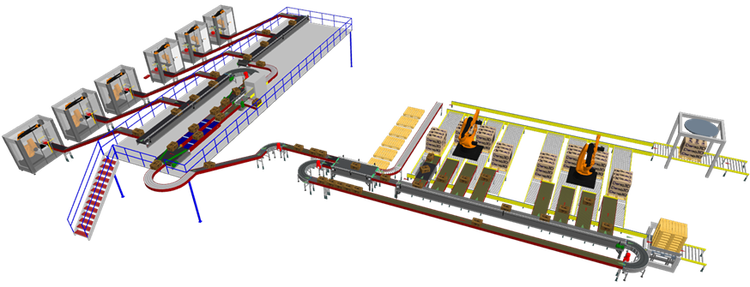

上の画像のような統合型パレット積付けシステムを利用すれば、ラインがより柔軟になり、将来の生産変化によりよく対応できるようになることを、多くのお客様が実感しています。

リスクその2:事前に動作環境を考慮せず自動化を適用

水分

装置は直接または間接的に洗浄にさらされますか?漏れて洗浄が必要になるかもしれない製品を搬送しますか?包装の表面が湿る(例:フリーザーから出した後の結露)ことはありますか?洗剤や苛性であるかもしれない化学薬品を使用していますか?これらはどれも装置の動作に悪影響を及ぼす可能性があり、メンテナンスと修理が頻繁に必要になる原因となります。

システムのそのような部分をしっかり洗浄、殺菌し、メンテナンスを施すことができることは非常に大切です。装置の設計と用いられている構成材質がこの条件を確実に満たしているようにしてください。

温度

低い、または、高い使用周囲温度は装置の動作、寿命、製品搬送の信頼性に影響することがあります。たとえば、冷凍製品は、表面が霜で覆われると摩擦が少なくなりすぎて、うまく搬送できなくなることがあるのです。そのような状況では、動作に求められる温度範囲を定格とする高信頼の自動化ソリューションを選択することが重要です。

紙ダスト

装置に蓄積した紙ダストは、予定外ダウンタイ�ムや装置の早期故障の原因となります。自動化ソリューションを選択する前に、システムが紙ダストの蓄積にどう反応するかを把握しておくと、不意のトラブルを回避して生産目標を達成し維持していくことができます。

リスクその3:人的要因への配慮を忘れる

施設内で自動化を適用するとき、とりわけそれが初めての場合、成功に必要なものは賢く設計されたシステムだけではありません。新たな組織体制が必要になることもあります。新しい役割や責任を割り当てられた作業者は多くの場合、再教育を受ける必要があります。影響を受けた従業員全員が変化を快く受け入れ、成功しようという気構えを持つことが極めて重要です。

自動化システムの稼働を効率的に保つためには、

- 容易に理解でき操作できるシステムを選択しましょう。そうすれば、人事異動があっても、新人はすぐに会�得できます。

- 装置の正しいメンテナンス方法についてスタッフのトレーニングを行い、順調な稼働を確保しましょう。

賢く前進

工場内で自動化の新規導入または追加を検討している方は、まず、その計画について自動化システムとラインレイアウト最適化の専門家に相談しましょう。専門家はリスク低減を助け、お客様の自動化ニーズと目標達成に最適なソリューションについて最も重要な評価を行います。

自動化は正しく設計され実行されれば、たいていの場合、最良の選択肢となります。適切なパートナーに相談することが、将来的にも万全で、柔軟で、会社に最大の投資回収もたらすシステムを選択するために役立ちます。

イントラロックスの自動化ソリューションについて詳しくは、パレタイザー用パッカーページをご覧ください。