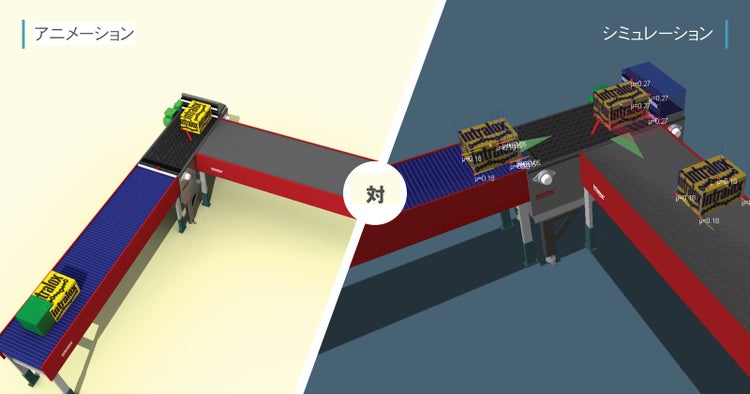

アニメーションとシミュレーションの違い

包装搬送を自動化する際は、結果を予測して性能を最大化しましょう

- 洞察

- August 20, 2021

自動化はあらゆる業界の加工設備にとって緊要です。しかし、多くの費用と時間がかかるというハードルがあり、未知の要素もあるので、簡単に達成できることではありません。包装搬送の性能を予測することはそもそも可能なのでしょうか?

うれしいことに、ラインレイアウトを最適化する際にアニメーションやシミュレーションのようなツールを使うと、コンベア性能をよりよく予測できるようになり、そのシステムについて理解を深めることができるようになります。パートナーと共同でソリューションの評価を行うときには、その2つのツールの違いを理解していることが大切です。私たちはアニメーションとシミュレーションの違いをもっとよく知るために、イントラロックスのシニアスタッフエンジニア、Joe DePasoとイントラロックスのDemo3Dプロダクトマネージャー、Reid McCallから話を聞きました。

アニメーションの定義

「アニメーションとは、地点Aから地点Bへ移動するパッケージの理想像です。この定義によれば、どんな障害物があってもパッケージは目的地点に到達することになります。」と、Joe DePasoは説明します。「アニメーションは移動を表現するものです。」 アニメーションは、求めているシステムはどのようなものになるのかを工場のマネージャーやオペレーターが理解しイメージする助けとなります。 しかし、アニメーションは、ライン上でパッケ�ージに起こるかもしれない微妙な事柄は示してくれません。 単に、予期しない結果や予想やリスク管理を扱えるようにはできていないのです。

2005年、当社はEmulate3Dと提携を開始し、パッケージの動きを正確に示すイントラロックスARB物理エンジンをDemo3D内に開発しました。後に、私たちはイントラロックスARB装置とイントラロックスの全製品群を含む独自のイントラロックスカタログを完成させました。そのような展開の中で、シミュレーションツールをお客様と共に適用していくうちに、私たちの役割はセールスパーソンからテクニカルコンサルタントへと進化しまし た。

Joe DePaso

イントラロックスのシニアスタッフエンジニア

シミュレーションはどう違うか

3D物理ベースシミュレーションでは、工程中にパッケージに起こることのあらゆる要素に物理的パラメータが付与されます。パッケージがそれら物理的要素と相互に作用するにつれ、その動きは進化します。シミュレーションビデオは、そのような相互作用によって進化したパッケージの動きをグラフィックとして出力したものです。

シミュレーションは、システム環境の3D物理ベースモデルを取り込み、それに、たとえば当社独自開発の物理アルゴリズムや、アキュムレーション分析ツール、OEE推算ツールなどの科学的ツールを適用し、特定の質問に対して解答を出せるようにします。質問には「滞荷を防ぐにはどれほどの速度で合流を運転しなくてはならないか?」といったごく単純なものもあれば、「もしケースパッカーの停止時間が1シフトあたり15分短縮されたら、全体の生産量にどんな影響があるか?」といった複雑なものもあります。

質問への解答精度は、シミュレーションの基盤として利用されるデ�ータの質に大きく依存します。解答は、プロジェクトリーダーが十分な情報を得たうえで意思決定を行ったり、シミュレーションベースモデルを通して正確な結果予測を提供したりするのに役立てられます。これによって、システムの総所有コストを予想したり、ボトルネックの位置を特定し対処したり、ライン上で製品がどのような動きをするかについて理解を深めたりできるようになります。

イントラロックスはラインレイアウト最適化にシミュレーションを利用して、総合的なプロジェクト価値と早期投資回収の確保をお手伝いします。

どんなときにシミュレーションが必要か?

仕分け、合流、振分け、パレット層形成などの工程の性能について何か気がかりなことがあるときには、シミュレーションが有益です。この場合は、シミュレーションがラインレイアウトの有効性を検証します。プロジェクト初期にレイアウト専門家と連携し、その工程の目標を取り込んで、それを達成するためのレイアウトを策定することによって、最もよい結果が生まれます。

DePasoは説明します。「工程全体または最も重要なサブ工程のシミュレーションを行えば、工程中の進化したパッケージの動きを観察できるので、リスクは大幅に減少します。 シミュレーションは、イントラロックスがお客様のラインレイアウトを最適化し簡素化するために利用する一連のツールのひとつの側面にすぎません。

レイアウト開発マネージャーが�用いる一連のツールは他にも、ディスクリートイベントモデリング、ボトルネック分析、スループット分析、アキュムレーション分析、物理ベースモデリング、そして、搬送システムについての専門家レベルの理解があります。

イントラロックスチームのひとことアドバイス: ラインレイアウト最適化にシミュレーションモデリングの利用を検討する際は、そのコンベア、装置、目標、期待結果に関してわかっているすべての情報をプロバイダーに伝えてください。シミュレーションを使ってリスクを軽減するには、重要な情報をすべて知っていなければなりません。

シミュレーション:その効果はパートナーシップ次第

DePasoは、シミュレーションについて、「よい道具も使う人次第」というたとえを使います。加工設備の自動化を検討するときは、シミュレーションモデリングの知識と成功で定評のあるパートナーを持つことが大切です。さらに、そのパートナーは、シミュレーション適用対象のシステムについてあらゆるレベルの情報を理解できなくてはなりません。

シミュレーションの基盤に使われているデータの質と完全性、それに加えて、ソフトウェアの長所と制約についての深い知識がシミュレーションの精度を決定づけま す。

Reid McCall

イントラロックスのDemo3Dプロダクトマネージャー

「他とかかわりを持たないままで優れたシミュレーションはできません。」とReid McCallは言います。「シミュレーションの基盤に使われているデータの質と完全性、それに加えて、ソフトウェアの長所と制約についての深い知識がシミュレーションの精度を決定づけます。ですから、シミュレーションを成功させるためには、オープンな対話と目標および目的の明確な理解が、私たちとお客様の両サイドに必ずなくてはならないのです。」

大規模シミュレーションがラインレイアウト最適化の価値を示す様子をご覧ください。

シミュレーションと目標達成

シミュレーションモデリングは、工場とOEMが持つさまざまな目標に対して数多くのメリットをもたらします。

小規模なレベルでは、シミュレーションは次のようなことができます。

- ライン制御装置の位置決めとタイミングを最適化

- 搬送シークエンス化とコンベア速度を最適化

- 向き変更、ターン、レーン形成、カーブ、アキュムレーションバックプレッシャーなどの製品搬送特性を検証

大規模なレベルでは、シミュレーションは次のようなことができます。

- 梱包ライン生産量、全体的なシステム効率、稼働時間を推定

- システムのボトルネックを特定

- アキュムレーション地点におけるアキュムレーション量を測定し、その位置を最適化

プロジェクト規模の大小にかかわらず、シミュレーションモデリングは、リスク最小化と時間およびコストの節約に役立つことを目的としています。

イントラロックスと長年にわたるシミュレーショ��ン専門知識

イントラロックスは10年以上にわたって、搬送の概念実証やレイアウト検証のツールとしてシミュレーションモデリングを利用しています。当社は、装置を製作し使用する前にリスクを低減できるよう、最適化されたレイアウトの価値を数量化してプロジェクトをより正しく評価するお手伝いをするために、シミュレーションの活用方法を発展させてきました。

レイアウト最適化にイントラロックスのシミュレーションサービスを利用することにご関心がありますか?当社のレイアウト最適化ページをご覧ください。