El sistema DirectDrive mejora la calidad y elimina los tiempos de inactividad del importante procesador de productos avícolas

Caso prácticoErpiliç

Productos

Espirales

Sectores

Productos cárnicos y avícolas

Objetivos del cliente

Erpiliç, uno de los principales procesadores de productos avícolas de Turquía, buscaba aumentar la producción de productos avícolas congelados debido a la creciente demanda en los mercados locales y de exportación. Un estudio preliminar demostró que el congelador en espiral con accionamiento por fricción que se usaba para los productos frescos presentaba graves problemas de adherencia. Las piezas de pollo se adherían a la banda metálica antes de congelarse completamente y tenían que soltarlas con un raspador. El raspado intenso dejaba marcas en los productos, lo que reducía la calidad. Los restos de producto que quedaban en la banda producían puntos de enganche que hacían que la banda se doblara y se rompiese.

La excesiva tensión de la banda desgastaba los engranajes y dañaba la banda, lo que daba lugar a 15 horas adicionales de mantenimiento y reparaciones al mes. Los tiempos de inactividad no programados provocaban pérdidas de producción, cuellos de botella en la aplicación de congelación y un alto riesgo de retrasos en los pedidos.

Intervención de Intralox

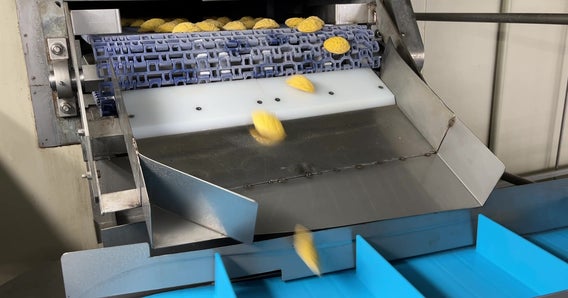

Durante una conversación con el equipo de gestión de cuentas de Intralox, los responsables de Erpiliç expresaron la necesidad de instalar un mejor y más eficiente sistema de congelación en espiral. Intralox propuso la espiral del sistema DirectDrive (DDS) con bandas modulares de plástico DirectDrive de la serie 2900. La tecnología DDS acopla el borde de la banda directamente con el tambor con una tensión bastante menor, mientras que las propiedades de alta liberación del plástico reducen las marcas en los productos y las pérdidas de productos causadas por la adherencia.

Resultados

Desde la instalación de las bandas DirectDrive de la serie 2900 en septiembre de 2018, no ha habido tiempo de inactividad ni de mantenimiento, y el rendimiento se ha incrementado de dos a tres toneladas por hora. La liberación del producto ya no depende del raspado y resulta eficaz sin llegar a dañar el producto o la banda.

La nueva solución permitió a Erpiliç ahorrar 69 000 $ al año en pérdidas de producción debidas a tiempos de inactividad no programados, y 14 000 $ al año en sustituciones de la banda y en mano de obra para el mantenimiento.

"El sistema DirectDrive libera fácilmente los productos al final de la línea sin ningún daño", afirma Güntaç Demir, director de producción de Erpiliç. "Esto proporciona un valor añadido notable a la calidad de nuestros productos y nos permite cumplir con los pedidos a tiempo".

El sistema DirectDrive libera fácilmente los productos al final de la línea sin ningún daño.

Güntaç Demir

Director de producción de Erpiliç