El sistema Directdrive y la optimización de los servicios mejoran el procesamiento de la carne picada congelada

Caso prácticoParagon Quality Foods

Productos

Espirales

Sectores

Productos cárnicos y avícolas

Objetivos del cliente

Paragon Quality Foods es uno de los principales proveedores de carne del Reino Unido. Su planta de Doncaster produce diversos productos a base de carne picada –como hamburguesas y kebabs– para la industria alimentaria y de comida rápida. La espiral de congelación es una aplicación fundamental. Durante los turnos estándar de 12 horas, la producción que se espera del congelador es de 1,5 toneladas por hora. Cualquier problema en esta área puede perjudicar en gran medida la productividad general de la planta.

La banda de congelación anterior de Paragon era una banda de acero inoxidable con accionamiento por tensión que se plegaba o se rompía con frecuencia. Podían producirse averías con una frecuencia de hasta tres veces por semana, lo que suponía un tiempo de inactividad de hasta dos horas por cada avería. El personal de mantenimiento pulverizaba la espiral con grandes cantidades de grasa siliconada hasta cuatro veces al día. Aunque este proceso de lubricación ayudó a mitigar los problemas de tiempo de inactividad de Paragon, era poco fiable y en absoluto una solución ideal.

Intervención de Intralox

La planta de Doncaster comenzó a explorar otras opciones de banda transportadora en espiral para congelación. Buscaban una solución para eliminar los problemas de tensión, disminuir el tiempo de inactividad y reducir el tiempo, dinero y esfuerzo invertidos en el mantenimiento. Pero, sobre todo, buscaban una solución que no requiriese una supervisión y atención constantes. Por ello eligieron el sistema DirectDrive (DDS) de Intralox.

El DDS se basa en un sistema operativo patentado que acopla el borde de la banda directamente al tambor para evitar todo tipo de deslizamiento y reducir de forma significativa la tensión de la banda. Mediante la reducción de los gastos de mantenimiento y limpieza, así como la maximización del tiempo de producción, las plantas de procesamiento de carne y productos avícolas pueden mejorar el rendimiento y reducir los costes totales de propiedad.

El sistema DirectDrive es sin duda una tecnología superior a la de las bandas metálicas. Nos ha permitido optimizar la eficiencia de las líneas, por lo que la espiral ya no requiere una supervisión y atención constantes.

Kevin Harmer

Director de ingeniería de Paragon

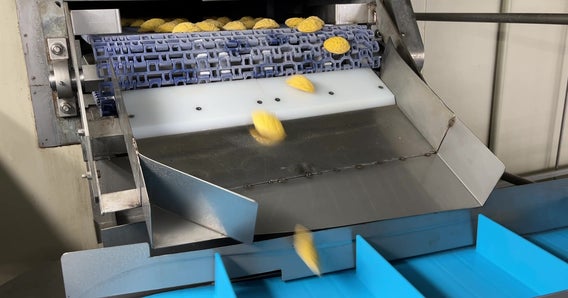

En estrecha colaboración con los responsables de Paragon y de la planta de Doncaster, Optimization Services Group (OSG) de Intralox supervisó el proyecto de adaptación en espiral de principio a fin. A medida que surgían retos imprevistos, OSG consultaba a Paragon para determinar una solución e implementarla. En marzo de 2016, los dos grupos completaron la instalación de una espiral de congelación DDS de 26 niveles equipada con bandas Spiralox DirectDrive de la serie 2900 de Intralox en acetal azul.

Resultados

La solución DDS de accionamiento directo y sin tensión ha cumplido o superado todas las expectativas de Paragon. No se ha producido ningún plegado o rotura y se han eliminado los problemas de tiempo de inactividad, mantenimiento y lubricación (así como los gastos relacionados). Paragon ha logrado un ahorro anual de aproximadamente 277 000 $ (215 140 £). Se ha conseguido rentabilizar el proyecto en menos de cinco meses.

La optimización de la espiral de congelación ha permitido a Paragon mejorar significativamente la capacidad y eficiencia general de la planta de Doncaster. Los responsables de Paragon no solo están muy satisfechos con la tecnología, sino también con la capacidad de respuesta y comunicación fluida de Intralox. "El sistema DirectDrive es sin duda una tecnología superior a la de las bandas metálicas", afirmó Kevin Harmer, director de ingeniería de Paragon. "Nos ha permitido optimizar la eficiencia de las líneas, por lo que la espiral ya no requiere una supervisión y atención constantes".