行业领先的 Global Beverage Bottler 公司使用 Intralox 解决方案,将年度停机时间缩短 36 小时

案例研究Global Beverage Bottler

产品

模塑传送带

行业

饮料行业

客户目标

一家服务于全球知名饮料品牌的美国领先饮料瓶生产商在其180 度圆角型传送带上遇到了问题。Intralox 竞争对手的模塑圆角型传送带出现了断裂和过度磨损状况。这导致了意外停机时间,产生了昂贵的维修工时,以及较高的传送带更换成本和生产时间损失。

Intralox 解决方案

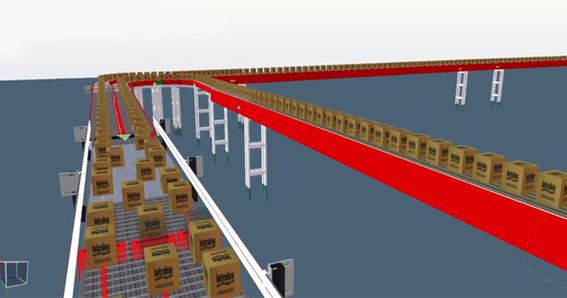

该饮料瓶生产商希望减少意外停机时间,提高生产线效率,并降低传送带更换成本。由于 Intralox 拥有高服务标准和独特的技术,他们选择了 Intralox 解决方案。根据 Intralox 的建议,该饮料瓶生产商将其输送机改造为带边缘轴承和 Load-Sharing 边缘的 2300 系列平格型鼻状紧凑转弯传送带。此解决方案可均匀地分配传送带负载,从而最大限度地减少疲劳故�障,并且支持鼻状辊轮传送装置处理各种产品。

自安装英特乐传送带以来,我们没有再出现因转弯输送导致的停机。这是解决输送送问题、提高生产线效率和产量以及降低运营成本的一个典 范。

工厂运营经理

Global Beverage Bottler

作为改造过程的一部分,Intralox 还重新设计了该饮料瓶生产商的输送机系统。不同于竞品的两个 90 度弯道,Intralox 2300 系列传送带足够坚固,能够实现连续的 180 度圆角型传送。

结果

Intralox 通过使用可靠的解决方案重新设计输送机系统,帮助饮料瓶生产商减少了一台电机和一台传送装置,同时简化了布局。Intralox 的解决方案有助于减少意�外停机时间,并减少传送带磨损和更换成本。这使得每年可节省 37 米的更换传送带。饮料瓶生产商表示,该解决方案没有任何问题,并且每年为其减少了 36 小时的停机时间,从而提高了生产率和效率。他们将在九个月内完全收回解决方案投资。

36

每年减少的停机时间(小时)37

节省的更换传送带(米/年)9

个月收回投资