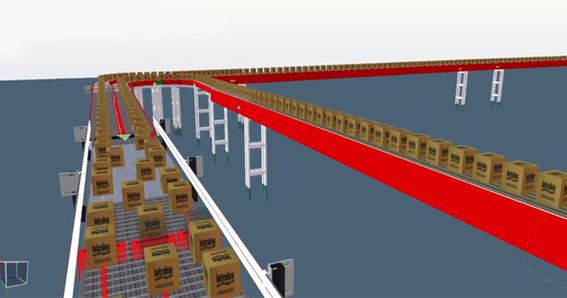

从包装机到码垛机,传送板更少、占用空间更小、时间更短

案例研究Coca-Cola Solar • Upton

产品

模塑传送带

行业

饮料行业, 消费品领域

解决方案

从包装机到码垛机

客户目标

由于市场对瓶装水的需求量很大,巴西马塞约的 Coca‑Cola Solar 工厂全天候运行,停机维护时间非常有限。Coca-Cola Solar 希望对其从包装机到码垛机手动化区域进行自动化升 级,以提高生产能力和效率,同时削减人力。传统的圆角型 传送带需要较大的半径,占地面积更大。当它们与传统的辊 轮面型堆积传送带结合使用时,则需要更多的传送板和安装 时间,并且产品歪斜、堵塞和损坏的可能性会增加。

Coca-Cola Solar 还希望缩短整体更换时间,并能够处理将 来可能开发的任何小包裹。由于工厂全天候运行,因此必须 在有限的时间范围内进行更换。

英特乐解决方案

Upton 是英特乐的 OEM 合作伙伴,它与 Coca‑Cola Solar 公司合作以实现工厂的目标。Upton 知道英特乐��拥有最具创 新性的从包装机到码垛机传送带产品组合,因此请英特乐客 户经理 Marcelo Mattos 来优化生产线布局。他们共同制定了 一个计划,这个计划可以提高效率,同时减少风险、安装时 间和停机时间。

这是一种出色的解决方案,能在包装和码垛机之间实现最佳的产品输 送。

Jose Luis dos Santos

Upton 销售执行总监

该解决方案包括 2300 系列带鼻状小滚轮配置的圆角型传 送带,以及 1000 系列�传送带,这是直线型传送带系列,可 传送各种 SKU,无需在传送带之间布置传送板。独特的 S2100 ZERO TANGENT 圆角传送带占地面积小、安装灵 活。整个解决方案可无缝集成到 Coca‑Cola Solar 的现有空 间中。“我们共同参与设计工作,并在测试阶段在客户的工厂内对输 送机进行检查,”Mattos 说道。“我们在整个安装过程中提 供支持。”

“我们共同参与设计工作,并在测试阶段在客户的工厂内对输 送机进行检查,”Mattos 说道。“我们在整个安装过程中提 供支持。”

结果

英特乐和 Upton 成功地将他们的计划付诸实施,在现有的紧 凑空间布局内从手动方式转变为自动生产线,所用时间极短。 通过安装与旧生产线平行的新生产线,只用三个半小时的停 机时间就完成了更换。“这对我们来说是一项挑战,因为我 们在旺季进行安装。”Coca-Cola Solar 生产主管 Ana de Fatima 说道。“我们以最小的生产影响完成了安装。”

1000 系列和 2300 系列组合解决方案所需的传送板减少了 22 块,在传送材料和安装时间方面节省了成本。较少数量 的传送板还使客户能够在将来处理小包裹。“这是一种出 色的解决方案,能在包装机和码垛机之间提供最佳的产品 流,”Upton 销售执行总监 Jose Luis dos Santos 说道。

此外,Coca-Cola Solar 不再需要操作员在更改标签或包装 信息时设置生产线,每天为每位操作员节省大约 30 分钟的 时间。在 Coca-Cola Solar 成功安装此装置之后的六个月 内,Upton 已将此解决方案应用于其他装置。

“这种体验最难得的一点是 Upton、Coca-Cola Solar 和英特 乐之间的团队协作,”Mattos 说道。“我��们彼此信任,作 为一个团队开展工作,因为唯有团队协作才能实现真正的成 功安装。”