Sistema DirectDrive e serviços de otimização melhoram o processamento de carne moída congelada

História de sucessoParagon Quality Foods

Produtos

Espirais

Indústrias

Carnes e aves

Objetivos do cliente

A Paragon Quality Foods é um dos principais fornecedores de carnes do Reino Unido. Sua fábrica em Doncaster produz diversos produtos de carne moída, como hambúrgueres e kebabs, para clientes nas áreas de serviços de alimentação e de fast-food. O refrigerador espiral é uma aplicação essencial. Durante os turnos padrão de 12 horas, a produtividade esperada do freezer é de 1,5 tonelada por hora. Qualquer problema nessa área pode prejudicar muito a produtividade geral da fábrica.

A antiga esteira para refrigerador da Paragon era de aço inoxidável acionada por tensão, que invertia ou falhava com frequência. As falhas podiam ocorrer até três vezes por semana, e cada falha resultava em até duas horas paradas. O pessoal da manutenção borrifava a espiral com grandes quantidades de graxa de silicone até quatro vezes por dia. Embora esse processo de lubrificação auxiliasse na redução das paradas do equipamento da Paragon, não era confiável e estava longe do ideal.

Execução da Intralox

A fábrica em Doncaster começou a explorar outras opções de esteiras transportadoras para refrigerador espiral. Buscava-se uma solução que eliminasse os problemas de tensionamento, diminuísse as paradas e reduzisse o tempo, o gasto e o esforço utilizados com manutenção. Mas principalmente, desejava-se uma solução que não exigisse vigilância e cuidado constantes. E por isso, foi escolhido o sistema DirectDrive (DDS) da Intralox.

O DDS utiliza um sistema operacional patenteado que engata a borda da esteira diretamente no tambor para eliminar deslizamentos e reduzir significativamente a tensão da esteira. Ao reduzir as despesas com manutenção e limpeza e maximizar a produção, as fábricas de processamento de carnes e aves podem melhorar o desempenho e reduzir o custo total de propriedade.

O sistema DirectDrive é, sem dúvida, uma tecnologia superior em relação às esteiras metálicas. Ele ajudou a otimizar a eficiência da nossa linha e não precisamos mais monitorar a espiral!

Kevin Harmer

Gerente de engenharia da Paragon

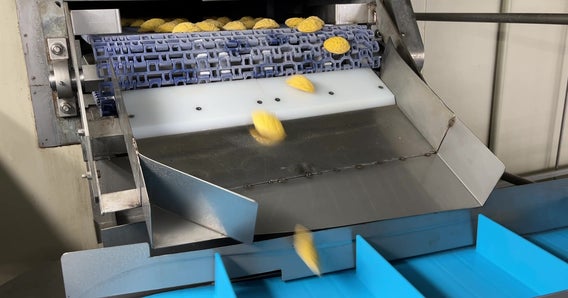

Trabalhando em conjunto com funcionários da Paragon e da fábrica em Doncaster, o Grupo de Serviços de Otimização (OSG) da Intralox supervisionou o projeto de conversão da espiral do início ao fim. Conforme surgiam desafios inesperados, o OSG consultava a Paragon para decidir as soluções, implementando-as. Em março de 2016, os dois grupos concluíram a instalação de um refrigerador espiral DDS de 26 fileiras equipado com esteira DirectDrive Spiralox série 2900 da Intralox em acetal azul.

Resultados

A solução DDS livre de tensão e com tração positiva atendeu a todas as expectativas da Paragon e, em alguns casos, chegou a excedê-las. Não ocorreram falhas nem inversões, e os problemas com parada, manutenção e lubrificação (bem como as despesas relacionadas) foram eliminados. A Paragon atingiu uma economia anual de US$ 277.000 (£ 215.140). O retorno financeiro do projeto foi alcançado em menos de cinco meses. A otimização do refrigerador espiral permitiu à Paragon melhorar significativamente a capacidade e a eficiência gerais da fábrica em Doncaster. Os funcionários da Paragon

ficaram satisfeitos não só com a tecnologia, mas também com a agilidade na resposta e a comunicação fácil da Intralox. "O sistema DirectDrive é, sem dúvida, uma tecnologia superior em comparação com as esteiras metálicas", afirmou Kevin Harmer, gerente de Engenharia da Paragon. "Ele nos ajudou a otimizar a eficiência de nossa linha e não precisamos mais monitorar constantemente nossa espiral!"