DirectDrive 系统帮助领先的禽肉加工企业提高质量并消除停机时间

案例研究Erpiliç

产品

螺旋输送

行业

禽肉行业

客户目标

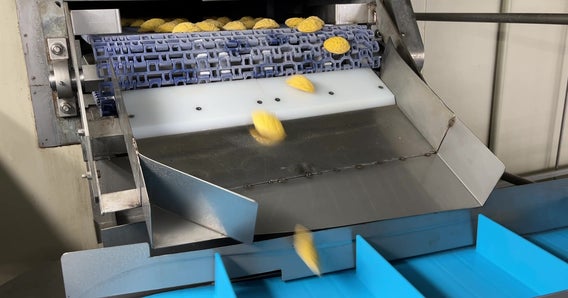

由于当地和出口市场的需求不断增长,土耳其一家领先的禽肉加工 企业 Erpiliç 想要提高冷冻禽肉产品的产量。初步研究表明,用于 鲜肉产品的摩擦驱动螺旋输送冷冻机一直存在严重的粘连问题。在 完全冷冻之前,鸡肉块会粘附在金属传送带上,必须用刮刀才能刮 起。这会在产品上留下很多刮擦痕迹,降低产品质量。而传送带上 的产品残留物会形成阻止点,导致传送带弯曲和断裂。

传送带张力过大导致链轮磨损,从而造成传送带损坏,每月需要额 外的 15 小时维护和维修时间。计划外停机导致生产损失、冷冻应用 出现瓶颈问题以及订单延迟风险高。

Intralox 解决方案

在与 Intralox 客户管理团队的对话中,Erpiliç 的管理层表示,他们 需要性能更佳的螺旋输送冷冻系统并要提高产量。于是,Intralox 建 议他们采用配备 2900 系列 DirectDrive 模塑传送带的 DirectDrive System (DDS) 螺旋输送机。DDS 技术可使传送带边缘与转鼓直接 啮合,从而显著降低张力,而塑料的不粘特性则可减少因粘附造成 的产品残留和产品损失。

结果

自 2018 年 9 月安装以来,2900 系列 DirectDrive 传送带实现了零 停机时间和零维护,同时将产量从每小时 2 吨增加到 3 吨。产品解 粘不再依赖于刮刀,并且在实现高效输送的同时不会损坏产品或传 送带。

新的解决方案帮助 Erpiliç 每年避免 69,000 美元的意外停机造成的生 产损失,以及每年 14,000 美元的传送带更换和维护人工成本。

“DirectDrive 系统可以轻松地在生产线末端实现产品解粘,而不会造 成任何损坏。这非常有利于我们保证高产品质量,并帮助我们按时 交付订单。”Erpiliç 生产经理 Güntaç Demir 说道。

DirectDrive 系统可以轻松地在生产线末端实现产品解粘,而不会造成任何损 坏。

Güntaç Demir

Erpiliç 生产经理