Mniejsza liczba płytek transferowych, oszczędność miejsca i czasu dzięki maszynie pakującej - paletyzatorowi

Analiza przypadkuCoca-Cola Solar • Upton

Produkty

Modułowe taśmy z tworzyw sztucznych

Branże

Napoje, Towary konsumpcyjne

Rozwiązania

Maszyna pakująca - paletyzator

Oczekiwania klienta

Ze względu na duże zapotrzebowanie rynku na wodę butelkowaną zakład Coca-Cola Solar w Maceió (Brazylia) pracuje przez całą dobę, 7 dni w tygodniu, z ograniczonym czasem przestoju na konserwację. Kierownictwo Coca-Cola Solar chciało zautomatyzować ręczną maszynę pakującą - paletyzator w celu zwiększenia wydajności i efektywności przy jednoczesnym ograniczeniu pracy ręcznej. Tradycyjne taśmy promieniowe wymagają dużego skrętu i zajmują więcej miejsca. W połączeniu z tradycyjnymi taśmami akumulacyjnymi Roller Top wymagają one większej liczby płytek transferowych i dłuższego czasu montażu. Ich wykorzystanie zwiększa prawdopodobieństwo przekrzywienia, zakleszczenia i uszkodzenia produktu.

W Coca-Cola Solar chciano także skrócić całkowity czas zmian na linii produkcyjnej, a także zyskać możliwość obsługi wszelkich małych opakowań, które mogą zostać opracowane w przyszłości. Ze względu na fakt, że zakład działa przez całą dobę, 7 dni w tygodniu, przejście na nowy system musiało się odbyć w ograniczonym czasie.

Modernizacja z firmą Intralox

Wytwarzający oryginalne wyposażenie partner firmy Intralox, Upton, nawiązał współpracę z Coca-Cola Solar, aby pomóc w realizacji celów zakładu. Wiedząc, że Intralox dysponuje ofertą najbardziej innowacyjnych maszyn pakujących - paletyzatorów, firma Upton zaangażowała Marcelo Mattosa, account managera z firmy Intralox, aby zoptymalizować układ linii. Wspólnie opracowano plan na rzecz zwiększenia wydajności przy jednoczesnym zmniejszeniu ryzyka, skróceniu czasu instalacji i ograniczeniu przestojów.

Jest to doskonałe rozwiązanie, które zapewnia optymalny przepływ produktu pomiędzy maszyną pakującą a paletyzatorem.

Jose Luis dos Santos

Dyrektor wykonawczy ds. sprzedaży w firmie Upton

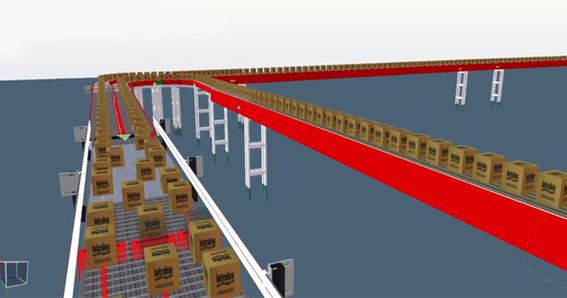

Rozwiązanie obejmowało taśmę promieniową z serii 2300 z konfiguracją zawierającą rolkę końcową, a także taśmę prostoliniową z serii 1000, która może przenosić szeroki zakres produktów bez konieczności stosowania płytek transferowych pomiędzy przenośnikami. Wyjątkowa taśma promieniowa ZERO TANGENT z serii 2100 o kompaktowych rozmiarach i dużej elastyczności dopełniła instalację. Całe rozwiązanie idealnie wpasowuje się w przestrzeń dostępną w zakładzie Coca-Cola Solar.

„Wspólnie pracowaliśmy nad projektem i kontrolowaliśmy przenośniki podczas fazy testowej w zakładzie klienta”, stwierdza Mattos. „Zapewnialiśmy wsparcie podczas całego procesu instalacji”.

Rezultaty

Intralox i Upton pomyślnie wprowadziły swoje plany w życie i w rekordowo krótkim czasie przeszły od linii manualnej do automatycznej w ramach obecnego ciasnego rozmieszczenia maszyn. Dzięki zainstalowaniu nowej linii równolegle do starej zmiana wymagała zaledwie trzyipółgodzinnego przestoju. „Realizacja tego projektu była dla nas wyzwaniem, ponieważ został przeprowadzony w szczycie sezonu”, mówi Ana de Fatima, kierownik produkcji w Coca-Cola Solar. „Montaż odbył się przy możliwie najmniejszym wpływie na produkcję”.

Połączenie rozwiązań produkcyjnych S1000 i S2300 pozwoliło na wyeliminowanie 22 płytek transferowych, oszczędzając tym samym czas oraz ograniczając koszty materiałów transferowych. Mniejsza liczba płytek transferowych umożliwi również klientowi obsługiwanie w przyszłości mniejszych opakowań. „Jest to doskonałe rozwiązanie, które zapewnia optymalny przepływ produktu między maszyną pakującą a paletyzatorem”, twierdzi Jose Luis dos Santos, dyrektor wykonawczy ds. sprzedaży w Upton.

Ponadto Coca-Cola Solar nie potrzebuje już operatora do przygotowywania linii przy zmianie etykiet lub formowaniu opakowań, co umożliwia zaoszczędzenie 30 minut pracy na operatora na dzień. W ciągu sześciu miesięcy od udanego zastosowania tego rozwiązania w zakładzie Coca-Cola Solar firma Upton zamontowała je w innych miejscach.

„Najważniejszym aspektem tego doświadczenia była bliska współpraca pomiędzy firmami Upton, Coca-Cola Solar i Intralox”, zauważa Mattos. „Zaufaliśmy sobie nawzajem, pracowaliśmy jako jeden zespół, a sukces wdrożenia wynikał z nawiązania pełnego partnerstwa”.