Schulze & Burch cosecha éxitos y reinvierte en los sistemas DirectDrive de Intralox

Caso prácticoSchulze & Burch

Productos

Espirales

Sectores

Panadería y repostería

Objetivos del cliente

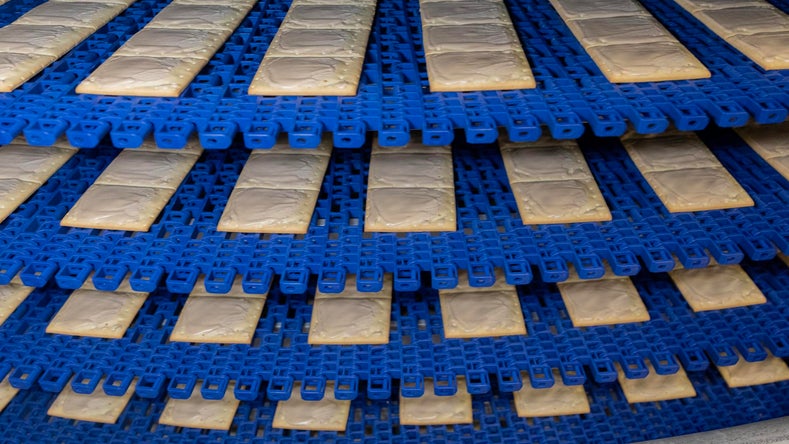

Una espiral accionada por fricción utilizada para enfriar productos de repostería tostados estaba inhibiendo las operaciones en las instalaciones de Schulze & Burch en Searcy, Arkansas (EE. UU). El movimiento excesivo del borde interior de la banda alteraba la alineación del producto y aumentaba la tensión, provocando la rotura de los módulos de la banda. Cada vez que ocurría, el producto tenía que desecharse debido al riesgo de contaminación por materiales extraños y la producción se detenía para realizar trabajos de reparación y limpieza. Schulze & Burch registraba pérdidas de cientos de miles de dólares debido a la pérdida de producto y a los tiempos de inactividad no programados cada vez que la banda se rompía, lo que ocurría con frecuencia.

Los responsables de la planta incrementaron los trabajos de higienización, añadieron inspecciones de mantenimiento preventivo, instalaron varios sensores en la banda, lubricaron las guías de desgaste e invirtieron 500 000 $ en la alineación de los equipos. Nada de esto funcionó. La espiral accionada por fricción seguía siendo el transportador más problemático de la planta. Schulze & Burch necesitaba sustituirlo por una nueva tecnología que funcionara de forma constante y eliminara los riesgos de contaminación del producto y los tiempos de inactividad no programados.

Intervención de Intralox

Durante su asistencia a PACK EXPO en 2013, varios empleados de Schulze & Burch se encontraron con el stand de Intralox. Impresionados por las espirales expuestas, preguntaron por una solución para sustituir su problemático enfriador en espiral accionado por fricción. Intralox recomendó su sistema patentado DirectDrive System (DDS) de baja tensión y organizó una visita para que el personal de Schulze & Burch lo viera en acción en otra instalación. Convencidos de que habían encontrado la solución perfecta, los responsables de la planta adquirieron un enfriador en espiral DirectDrive y lo pusieron en marcha al año siguiente.

Schulze & Burch también optó por incluir IntraloxIntelligence, una tecnología innovadora y patentada para la monitorización remota de espirales que mide continuamente los datos que se utilizan para mantener un rendimiento óptimo del sistema.

Resultados

Desde la instalación de la espiral DirectDrive en 2014, las operaciones en la planta de Schulze & Burch en Searcy han mejorado notablemente. La banda no se ha roto desde entonces y la espiral no ha causado tiempos de inactividad no programados, contaminación del producto, desechos de producto ni retención de pedidos. La alineación del producto es excelente y la banda original sigue funcionando de forma fiable. Además, el nodo sensor IntraloxIntelligence continúa transmitiendo datos, que son analizados por expertos de Intralox para formular recomendaciones de optimización del rendimiento del sistema.

"Ha sido una transformación completa", afirma Alan Freeland, director general de Schulze & Burch. La solución de Intralox hizo que el enfriador en espiral pasara de ser el equipo de peor rendimiento a ser el de mejor rendimiento de la planta de Searcy, lo que permitió redirigir los esfuerzos a otros retos clave. Cada año, en el aniversario de su instalación, los responsables de la planta celebran con los empleados el éxito de su enfriador en espiral DirectDrive.

Basándose en el excepcional rendimiento del sistema DirectDrive, Schulze & Burch adquirió e instaló una segunda espiral con soporte sobre estructura DDS para sus instalaciones de Chicago, Illinois (EE. UU). Ese sistema también ha ofrecido un buen rendimiento, mejorando la capacidad de refrigeración y la eficiencia de la producción, y reduciendo las necesidades de higienización y el tiempo de inactividad.

Nuestra planta de Chicago necesitaba capacidad de refrigeración adicional para la línea de repostería tostada. A la vista del rendimiento del sistema DirectDrive en nuestra planta de Searcy, la decisión fue sencilla. Adquirimos e instalamos nuestra propia espiral DirectDrive y ha funcionado extraordinariamente bien.

Steve Egizio

Director de servicios técnicos de Schulze & Burch Biscuit Company