El asesoramiento en el diseño de una embotelladora de bebidas global permite ahorrar 1,3 millones de dólares en una sola línea

Caso prácticoEmbotelladora de bebidas global

Productos

Equipo ARB, Bandas modulares de plástico

Sectores

Bebidas

Soluciones

Optimización del diseño

Objetivos del cliente

Una importante embotelladora de bebidas buscaba invertir en su planta en una nueva línea de alta velocidad para su producto en lata 100% reciclable con embalaje ligero. La embotelladora necesitaba que la línea llegara a las 2.000 latas por minuto con unos costes mínimos de inversión y mantenimiento.

Para lograr estos objetivos con diseño y tecnología tradicional, el embotellador habría tenido que instalar un segundo empaquetador de bandejas, y diferentes equipos y transportadores adyacentes. Esta solución habría aumentado drásticamente sus necesidades de espacio, equipos y transportadores, lo que se habría traducido en una mayor inversión inicial y unos mayores costes de mantenimiento en el futuro.

Intervención de Intralox

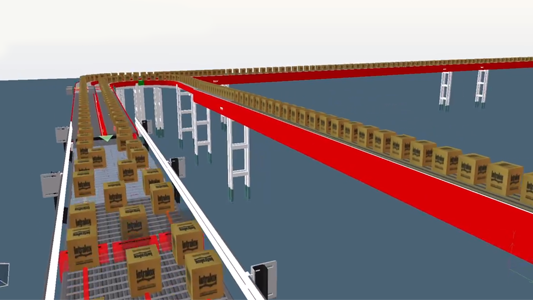

Tras haber tenido éxito con una solución anterior de Intralox para una aplicación similar, la embotelladora comprendió el valor de los productos y servicios de Intralox. El integrador de sistemas elegido por la embotelladora se presentó a Intralox al principio del proceso de proyecto para la consultoría de diseño. En colaboración, Intralox y el integrador proporcionaron a la embotelladora un dibujo AutoCAD 2D y simulaciones 3D que ilustraban las capacidades de diseño y de líneas, así como las capacidades de acumulación y el impacto de la solución en la eficiencia de la línea.

La solución de Intralox incluía dos Activated Roller Belt (ARB) Case Turner Rejects S7050, un Desviador ARB S7050, bandas de la Serie 1000 y bandas Flush Grid Nose-Roller Tight de la Serie 2300. Los expertos en optimización de diseños de Intralox utilizaron las simulaciones en 3D para mostrar cómo el desviador ARB S7050 garantizaba carriles completos, lo que se traduce en un empaquetador de bandejas muy eficiente. Como resultado, el flujo ascendente desde la empaquetadora de bandejas resultaba más eficiente, la alimentación y la salida estaban compensadas y la embotelladora lograba ahorrar energía gracias a que la empaquetadora de bandejas no tenía que arrancar y parar continuamente.

Resultados

La colaboración promovida entre la embotelladora, el integrador de sistemas y los expertos en optimización de diseños de Intralox permitió obtener una visión general clara de la solución alternativa propuesta y de sus ventajas. La solución de Intralox suplió todas las necesidades de transporte y producción de la embotelladora en un diseño simplificado y eficiente con un solo empaquetador de bandejas. Al eliminar equipos y transportadores innecesarios, la embotelladora ahorró 1,3 millones de dólares en equipos. Como resultado, se ahorraron 367 metros cuadrados de espacio. La embotelladora planea instalar el equipo y las bandas para lograr este diseño de línea, así como usar diseños similares en el futuro.