La embotelladora de bebidas líder en el mundo reduce el tiempo de inactividad anual en 36 horas gracias a la solución de Intralox

Caso prácticoEmbotelladora de bebidas global

Productos

Bandas modulares de plástico

Sectores

Bebidas

Objectivos del cliente

Una empresa de embotellado líder, con sede en EE. UU. y que trabaja para una popular marca de bebidas a nivel mundial, tenía problemas con su banda transportadora con radio de curvatura de 180 grados. La banda transportadora curva modular de plástico de la competencia se estaba rompiendo y gastando en exceso. Esto se tradujo en tiempos de inactividad imprevistos, mano de obra costosa para las tareas de reparación y elevados costes de sustitución de la banda con pérdidas en el tiempo de producción.

Intervención de Intralox

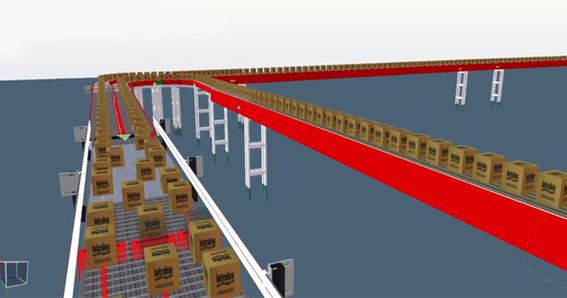

La embotelladora quería reducir el tiempo de inactividad no planificado, mejorar la eficiencia de la línea y reducir los costes de sustitución de la banda. Eligieron una solución de Intralox por su servicio de alto nivel y su exclusiva tecnología. Siguiendo la recomendación de Intralox, la embotelladora acondicionó en su transportador la banda Flush Grid Nose-Roller Tight Turning de la serie 2300 con rodamiento de borde y borde Load-Sharing. Esta solución distribuye uniformemente las cargas en la banda, lo que minimiza las averías por fatiga y facilita las transferencias por rodillos frontales para manejar una amplia gama de productos.

Desde la instalación de Intralox, no hemos tenido tiempo de inactividad derivado de la curva. Este es un gran ejemplo de solución de problemas, de cómo aumentar la eficiencia y el rendimiento de la línea, y de cómo reducir los costes operativos.

Directora de operaciones de la planta

Embotelladora de bebidas global

Como parte del proceso de adaptación, Intralox rediseñó también el sistema transportador de la embotelladora. En lugar de utilizar dos curvas de 90 grados, las bandas S2300 de Intralox son lo suficientemente resistentes como para crear una banda con un radio continuo de 180 grados.

Resultados

Intralox ayudó a la embotelladora a deshacerse de un motor y una transferencia, y simplificó el diseño del sistema transportador consoluciones fiables. Las soluciones de Intralox ayudaron a reducir el tiempo de inactividad no programado, el desgaste de la banda y los costes de sustitución. Esto se tradujo en un ahorro en la sustitución de la banda de 36,5 metros al año. La embotelladora no ha notificado ningún problema relacionado con la solución y ha reducido el tiempo de inactividad en 36 horas al año, lo que ha aumentado la productividad y la eficiencia. Amortizará la solución en nueve meses.