Die Spiraloptimierung von Intralox löst Wartungs- und Abriebsprobleme für Beretta

FallstudieBeretta

Produkte

Spiralen

Branchen

Fleisch und Geflügel

Ziele des Kunden

Das Unternehmen Salumificio Fratelli Beretta hatte in seinem Werk in Garbagnate Monastero, Italien, Probleme mit den zum Trocken von Wurstwaren eingesetzten Spiralbändern aus Metall. Verschleißbedingter Metallabrieb verursachte die meisten Probleme. Aber am Förderer lag auch eine übermäßige Bandspannung vor, was zu einer kurzen Bandlebensdauer führte. Aufgrund der Bandspannung und des Abriebs mussten die Obertrum-Gleitprofile und die Käfighauben häufig gewartet und ausgetauscht werden..

Intralox-Lösung

Förderbänder von Intralox waren in anderen Werken und anderen Anwendungen von Beretta bereits im Einsatz, sodass das Unternehmen die Qualität der Produkte und Services sowie die Leistungsgarantien bereits kannte. Intralox übernahm die gesamte Umrüstung, von der Evaluierung mit Spezialinstrumenten vor Ort bis hin zur Inbetriebnahme. Das Paket zur Spiraloptimierung beinhaltet eine Garantie auf alle Bänder, Komponenten und Arbeiten, um ein hohes Maß an Kundenzufriedenheit sicherzustellen.

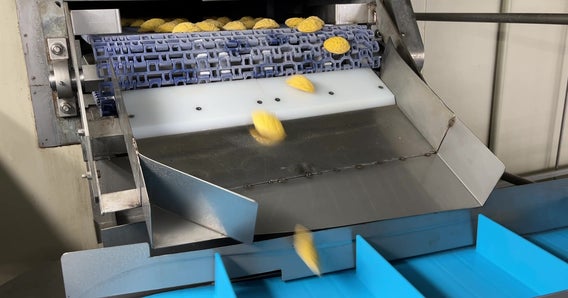

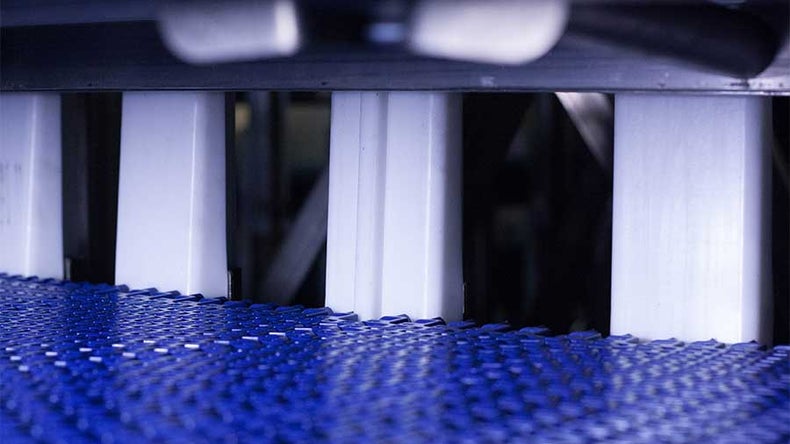

Intralox stellte Beretta zur Durchführung von Testläufen kostenlos Muster von DirectDrive-Förderbändern der Serien 2700 und 2800 zur Verfügung. Das Werk konnte die beiden verfügbaren Bandserien miteinander vergleichen und die Auswirkung modularer Kunststoffbänder auf den zum Trocknen eingesetzten Spiralförderer im Zuge der Produktion und der Qualitätskontrolle analysieren.

Resultate

Beretta entschied sich aufgrund der gleichmäßigeren Durchlässigkeit für die Kühlung und der erhöhten Luftzirkulation für das DirectDrive S2800-Band. Seit der Installation Ende 2012 hat sich die Intralox-Bandlösung als Erfolg erwiesen und die Probleme mit verschleißbedingtem Metallabrieb im Werk Garbagnate Monastero behoben. Die Wurstwaren von Beretta erlangen den gleichen Feuchtigkeitsgrad wie mit dem Vorgängersystem.

Die von Intralox empfohlene Trommelleistung und Getriebeuntersetzung brachte Beretta weitere Vorteile ein. Die Reinigungszeit konnte um 30 % reduziert und die Verweilzeit von über 60 Minuten auf 50-60 Minuten verkürzt werden, ohne Gefahr eines „Aufklappens“ des Bandes. Die Bandspannung beträgt nahezu Null.