DirectDrive-System verbessert Qualität und eliminiert Ausfallzeiten bei führendem Geflügelverarbeiter

FallstudieErpiliç

Produkte

Spiralen

Branchen

Fleisch und Geflügel

Ziele des Kunden

Erpiliç, ein führender türkischer Geflügelverarbeiter, wollte als Reaktion auf die wachsende Binnen- und Exportnachfrage die Produktion von Tiefkühlgeflügel steigern. Eine Vorstudie ergab, dass bei dem für Frischfleischprodukte verwendeten Spiralkühler mit Reibungsantrieb schwerwiegende Probleme auftraten, weil Hähnchenteile am Metallband anhafteten, bevor sie vollständig eingefroren waren, und mit einem Schaber gelöst werden mussten. Die dadurch am Produkt auftretenden Spuren bewirkten eine Minderung der Qualität. Die Klemmpunkte auf dem Band infolge von Produktrückständen führten zum Biegen und Brechen des Bandes.

Durch übermäßige Bandspannung verschlissen Zahnräder, und es entstanden Schäden am Band, die zusätzliche Wartungsund Reparaturarbeiten im Umfang von 15 Stunden pro Monat erforderlich machten. Infolge der ungeplanten Ausfallzeiten kam es zu Produktionsausfällen, Engpässen beim Gefriervorgang sowie zu einem erhöhten Risiko von Lieferverzögerungen.

Intralox-Lösung

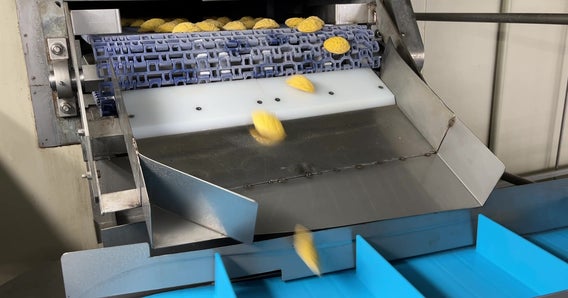

Die Verantwortlichen bei Erpiliç machten in einem Gespräch mit ihrem Intralox-Kundenbetreuerteam deutlich, dass sie an einem besseren Spiralfrostsystem mit höherem Durchsatz interessiert waren. Der Vorschlag von Intralox umfasste eine Spirale mit DirectDrive System (DDS) mit modularen DirectDrive-Kunststoffförderbändern der Serie 2900. Die DDS-Technologie verbindet die Bandkante bei wesentlich geringerer Spannung direkt mit der Trommel. Gleichzeitig werden durch die speziellen Ablöseeigenschaften von Kunststoff die durch das Anhaften verursachten Schäden und der Verlust von Produkten reduziert.

Ergebnisse

Seit der Installation der DirectDrive-Förderbänder der Serie S2900 im September 2018 konnten Ausfallzeiten und Wartungsaufwand vollständig vermieden werden. Gleichzeitig wurde der Durchsatz von zwei auf drei Tonnen pro Stunde erhöht. Das Ablösen von Produkten ist effektiv und ohne Kratzen möglich, wobei weder an den Produkten noch am Band Schäden entstehen.

Durch die neue Lösung konnte Erpiliç Produktionsverluste in Höhe von 69.000 US-Dollar pro Jahr aufgrund ungeplanter Ausfallzeiten sowie Kosten in Höhe von 14.000 US-Dollar pro Jahr für den Austausch von Bändern und für Wartungsarbeiten einsparen.

„Mit dem DirectDrive-System lassen sich Produkte am Ende der Linie problemlos und ohne Schäden ablösen“, meint Güntaç Demir, Produktionsleiter bei Erpiliç. „Dadurch steigt unsere Produktqualität, und wir können Bestellungen rechtzeitig abwickeln.“

Mit dem DirectDrive-System lassen sich Produkte am Ende der Linie ganz einfach und ohne jegliche Schäden ablösen.

Güntaç Demir

Produktionsleiter bei Erpiliç