„Übertrifft Erwartungen“: DirectDrive-Stapler von Intralox

FallstudieMountain Top Foods

Produkte

Spiralen

Branchen

Fleisch und Geflügel

Mountain Top Foods produziert internationale tiefgefrorene Fleischprodukte für den Einzelhandel in ganz Kanada. Um den steigenden Bedarf an seinem Produkt zu decken, hat das Unternehmen im Jahr 2015 den Grundstein für eine neue Verarbeitungsanlage gelegt. Im vorherigen Werk des Unternehmens kam ein Prozess zum Tiefkühlen in Chargen mit begrenztem Produktionspotenzial zum Einsatz. Mountain Top musste oft außerhalb der normalen Geschäftszeiten arbeiten oder Verträge mit einem Drittunternehmen schließen, um alle Aufträge zu erfüllen. Der Prozess des Tiefkühlens in Chargen führte zudem aufgrund des Feuchtigkeitsverlustes zu erheblichen Produktverlusten (zwischen 4 % und 4,5 %).

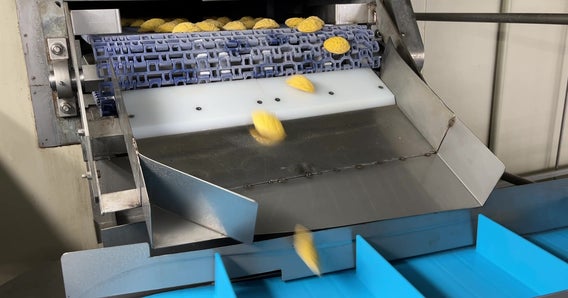

Als Teil der neuen Einrichtung benötigte Mountain Top eine effiziente Tiefkühllösung, die die Durchsatzkapazität erhöhen und den Produktverlust verringern würde. Außerdem wollte die Werksleitung den Wartungsaufwand reduzieren und Hygieneverfahren vereinfachen. Diese Kombination von Faktoren führte dazu, dass sie sich für den Intralox DirectDrive-Stapler entschieden hat. Als innovative Erweiterung des Intralox DirectDrive-Systems (DDS) ist der DirectDrive-Stapler eine leichte, modulare Kunststofflösung, die hygienische und platzsparende Vorteile von Staplern mit dem einzigartigen, vereinfachten Betriebssystem des DDS kombiniert.

Seit seiner Installation im Juni 2016 hat der DDS-Stapler die Erwartungen von Mountain Top übertroffen. Der Durchsatz der Anlage ist konstant höher als erwartet – bis zu 1.874 lb (850 kg) pro Stunde –, ohne dass Arbeit außerhalb des Regelzeitplans oder eines Drittunternehmens nötig ist. Das Design des neuen Systems weist außerdem eine bessere hygienische Leistung mit einfacheren, weniger häufigen Wartungsarbeiten auf. Durch die Reduzierung des Feuchtigkeitsverlustes (im Vergleich zu seiner vorherigen Gefrieranlage) hat das Unternehmen jährliche Kosteneinsparungen von nahezu 200.000 CAD (ca. 150.000 USD) erzielt.