System DirectDrive oraz usługi optymalizujące usprawniają przetwarzanie zamrożonej mielonej wołowiny

Analiza przypadkuParagon Quality Foods

Produkty

Spirale

Branże

Mięso i drób

Oczekiwania klienta

Firma Paragon Quality Foods to jeden z czołowych dostawców mięsa w Wielkiej Brytanii. Jej zakład w Doncaster produkuje różnorodne produkty z mielonej wołowiny — w tym mięso do hamburgerów i kebabów — dla klientów z branży spożywczej i sektorów fast food. Zamrażarka spiralna jest najważniejszym urządzeniem. Oczekiwana wydajność zamrażarki podczas standardowej 12-godzinnej zmiany wynosi 1,5 t na godzinę. Jakiekolwiek problemy w tym obszarze mogą znacznie zmniejszyć całkowitą wydajność zakładu.

Wcześniej w firmie Paragon w zamrażarkach stosowano napędzaną naprężeniem taśmę ze stali nierdzewnej, która często się odwracała lub psuła. Awarie występowały trzy razy w tygodniu, a każda z nich była związana z przestojem, który trwał około dwóch godzin. Pracownicy obsługi spryskiwali spiralę dużą ilością smaru silikonowego cztery razy dziennie. Mimo że proces smarowania pomógł zniwelować problemy firmy Paragon związane z przestojami, proces ten nadal był zawodny i daleki od ideału.

Modernizacja z firmą Intralox

Zakład w Doncaster zaczął sprawdzać inne możliwości taśm przenośnikowych w zamrażarkach spiralnych. Chciano znaleźć rozwiązanie, które eliminowałoby problemy z naprężeniem, minimalizowało przestoje i zmniejszało czas, pieniądze i wysiłki poświęcane na czynności konserwacyjne. Przede wszystkim poszukiwano rozwiązania, które nie wymagałoby ciągłego nadzoru (dokładnego monitorowania i pilnowania). Wybrano system DirectDrive (DDS) firmy Intralox.

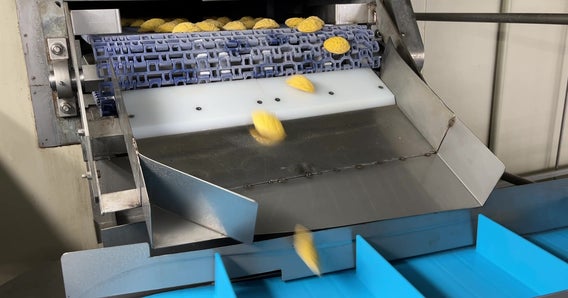

System DDS bazuje na opatentowanym systemie operacyjnym, który łączy krawędzie taśmy bezpośrednio z bębnem, aby nie powodować ześlizgiwania się taśmy i znacząco zmniejszyć naprężenie taśmy. Poprzez zmniejszenie wydatków na konserwację i czyszczenie przy jednoczesnej maksymalizacji czasu produkcji zakłady przetwarzania mięsa i drobiu mogły poprawić wydajność i zmniejszyć całkowite koszty eksploatacji.

System DirectDrive jest bez wątpienia znacznie lepszą technologią niż taśmy siatkowe wykonane z metalu. System pomógł nam zoptymalizować wydajność linii produkcyjnej i wyeliminował całkowicie konieczność nieustannego zajmowania się naszą spiralą!

Kevin Harmer

Kierownik techniczny

Grupa optymalizacji usług (OSG) firmy Intralox, ściśle współpracując z dyrekcją firmy Paragon i zakładu Doncaster, od początku do końca nadzorowała projekt modernizacji spirali. Gdy pojawiały się niespodziewane problemy, grupa OSG konsultowała się z firmą Paragon, aby znaleźć i wprowadzić właściwe rozwiązania. W marcu 2016 roku dwie grupy zakończyły montaż 26-warstwowej zamrażarki spiralnej wyposażonej w niebieską acetalową taśmę Spiralox DirectDrive z serii 2900.

Rezultaty

Napędzane bezpoślizgowo rozwiązanie DDS bez naprężeń spełniło, a nawet przekroczyło, wszystkie oczekiwania firmy Paragon. Taśmy nie psują się i nie odwracają, a wszystkie wcześniejsze problemy z przestojami, konserwacją oraz smarowaniem (jak również związane z tym wydatki) zostały wyeliminowane. Firma Paragon zaoszczędziła rocznie 277 000 USD (215 140 funtów). Zwrot kosztów projektu nastąpił w mniej niż pięć miesięcy.

Optymalizacja zamrażarki spiralnej pozwoliła firmie Paragon na znaczną poprawę ogólnej efektywności i wydajności zakładu Doncaster. Dyrekcja firmy Paragon była bardzo zadowolona nie tylko z technologii, lecz także z chęci współpracy i bezproblemowej komunikacji z firmą Intralox. „System DirectDrive to bez wątpienia lepsza technologia niż taśmy metalowe”, powiedział Kevin Harmer, kierownik techniczny w firmie Paragon Engineering. „Pomógł nam on zoptymalizować efektywność linii i niemusimy już nadzorować spirali!”