Une consultation pour optimiser sa configuration permet à un embouteilleur international d'économiser 1,3 million de dollars sur une seule ligne

Étude de casEmbouteilleur international

Produits

Équipement ARB, Tapis modulaire en plastique

Industries

Boissons

Solutions

Optimisation de configuration

Objectifs du client

Un grand groupe mondial d'embouteillage souhaitait investir dans une nouvelle ligne de production à grande vitesse pour ses boissons en canettes 100 % recyclables avec emballage léger. Il voulait que la ligne puisse traiter 2 000 canettes par minute, avec des coûts d'investissement et de maintenance minimes.

Pour atteindre cet objectif avec une configuration et des technologies traditionnelles, l'embouteilleur aurait dû installer une deuxième embouteilleuse ainsi que des équipements et des convoyeurs adjacents. Cette solution aurait considérablement augmenté l'encombrement, l'équipement requis et les besoins en matière de convoyeurs, entraînant un investissement initial plus important et des coûts de maintenance futurs plus élevés.

L'intervention d'Intralox

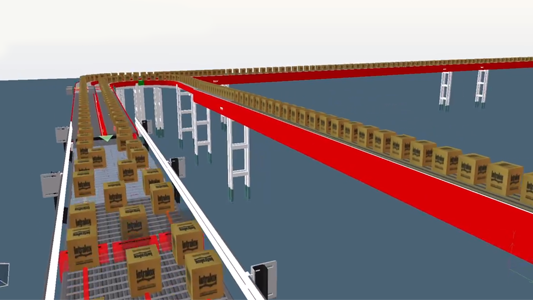

Suite à une expérience positive avec une précédente solution Intralox pour une application similaire, l'embouteilleur avait pu constater les avantages offerts par les produits et services Intralox. Dès le début du projet, l'intégrateur de système choisi par l'embouteilleur a consulté Intralox pour obtenir des conseils sur la configuration. Intralox et l'intégrateur ont collaboré pour fournir à l'embouteilleur un plan 2D AutoCAD et des simulations 3D illustrant la configuration, mais aussi les capacités de la ligne et d'accumulation, ainsi que l'impact de la solution sur l'efficacité de la ligne.

La solution d'Intralox comprenait deux retourneurs de caisses Activated Roller Belt (ARB) S7050, un diviseur ARB S7050, un tapis série 1000 et un tapis série 2300 Flush Grid Nose-Roller Tight Turning. Les experts en optimisation de configuration d'Intralox se sont appuyés sur les simulations 3D afin de montrer comment le diviseur ARB S7050 permettait de traiter des files complètes pour une mise en bouteilles extrêmement efficace. Par conséquent, le système est plus efficace en amont de l'embouteilleuse, l'entrée et la sortie sont équilibrées, et l'embouteilleur peut réaliser des économies d'énergie, car il n'a pas besoin de couper et de redémarrer l'embouteilleuse régulièrement.

Résultats

Le partenariat entre l'embouteilleur, l'intégrateur de système et les experts en optimisation de configuration d'Intralox a permis d'obtenir une vue d'ensemble claire de la solution alternative proposée et de ses avantages. Intralox a pu satisfaire tous les critères de transport et de rendement de l'embouteilleur grâce à une configuration simplifiée et efficace comportant un seul système de mise en bouteilles. En éliminant les équipements et convoyeurs inutiles, l'embouteilleur a pu économiser 1 300 000 $ sur le coût total des équipements. La solution lui a également permis de gagner 367 m² d'espace au sol. Il prévoit d'installer l'équipement et les tapis pour mettre en place cette configuration de ligne, ainsi que des configurations similaires à l'avenir.