¿Qué podría hacer con más tiempo de actividad en su planta?

Los secretos para obtener más y maximizar los beneficios

- Perspectivas

- Agosto 20, 2021

Piense en algo que todos usen y que esté diseñado y construido para mover cosas. ¿Entendido? Sea lo que sea lo que se le pasó por la cabeza, probablemente no esté cumpliendo su verdadero propósito cuando se detiene. Al igual que los vehículos o los ascensores, las líneas de procesamiento de alimentos no están hechas para quedarse quietas. Están destinadas a funcionar.

Todo tipo de fuerzas pueden actuar sobre su movimiento, o el tiempo de actividad de su planta, para provocar un tiempo de inactividad inesperado. Algunos son visibles y obvios cuando ocurren, como roturas de equipos e incidentes con objetos extraños. Pero otros son más difíciles de detectar, robando sus líneas de eficacia.

Si pudiera agitar una varita y generar más tiempo de actividad en sus instalaciones, ¿qué podría hacer con él? La respuesta es "mucho" y probablemente más de lo que piensa (además, sin recurrir a la magia).

Hemos identificado dos áreas de oportunidad que le ayudarán a aumentar el tiempo de actividad en sus instalaciones.

Maximice el tiempo de inactividad programado

Aunque el tiempo de inactividad programado es ciertamente necesario, es fundamental reducir ese espacio de tiempo tanto como sea posible. Estas son algunas de las soluciones que nuestros expertos recomiendan.

Eficacia de la higienización

El diseño higiénico de su equipo es donde realmente comienza la batalla de capturar más tiempo de actividad. Cuando elija transportadores, considere equipos que ofrezcan un fácil acceso para la limpieza, de modo que el personal de higienización pueda realizar un trabajo exhaustivo en un breve período de tiempo.

Darin Zehr, gerente general de Commercial Food Sanitation, dice que el diseño higiénico también puede abordar otros desafíos de higienización. "El equipo que está diseñado de una manera que realmente reduce la acumulación y la pérdida de producto puede minimizar aún más el tiempo de limpieza. Se sorprenderá de cuánto tiempo de actividad se puede recuperar cuando se invierte desde el principio en la creación de una operación higiénica".

Consejo del equipo de Intralox: Anime a los equipos de higienización a realizar reuniones previas al turno. Juntos, pueden revisar lo que pasó la noche anterior y planificar el próximo ciclo de higienización.

Optimice el mantenimiento

Cuando es necesario realizar reparaciones o inspecciones durante la producción, los segundos cuentan. El personal de mantenimiento debe poder acceder a los equipos de manera rápida y fácil. Contar con las herramientas adecuadas puede ahorrarle un tiempo precioso en las tareas repetitivas e incluso reducir el trabajo.

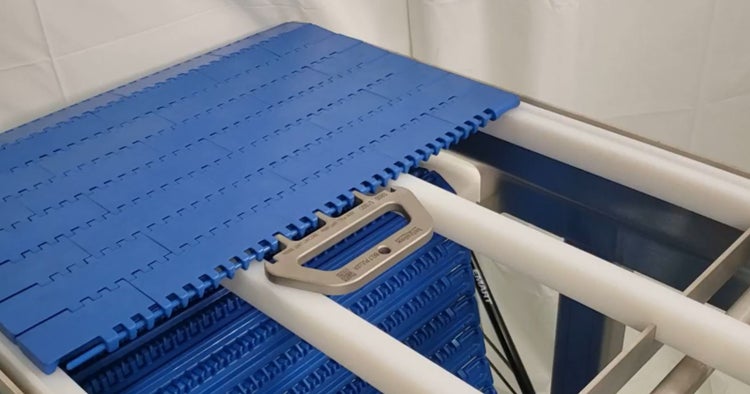

"Tratamos de satisfacer esas necesidades", dice Dana Summerour, Intralox N.A., líder comercial de la unidad de negocios de alimentos. "Por ejemplo, ¿cómo podemos facilitar la extracción de una de nuestras bandas? En ese caso, desarrollamos una herramienta específica diseñada para hacer que el proceso de extracción de una varilla sea seguro y eficiente para el personal de mantenimiento cuando tienen que abrir una cinta transportadora".

Los equipos de mantenimiento pueden realizar un trabajo rápido de reparaciones y otras tareas con las herramientas adecuadas. En la imagen anterior, el tensor de banda Intralox.

Otra forma de aprovechar al máximo el tiempo de inactividad planificado es mediante una lista de verificación de mantenimiento preventivo. Para obtener consejos sobre cómo iniciar una o actualizar su lista existente, encontrará sugerencias de alto nivel en esta guía descargable.

Comunicación interfuncional

Si sus equipos se comunican de forma activa y regular, su planta tiene una mayor probabilidad de lograr su potencial de tiempo de actividad. Por ejemplo, si surge un problema durante la producción que podría afectar a la higiene, asegúrese de que esté al tanto para que el equipo pueda estar preparado para enfrentar el desafío.

"La coordinación, especialmente entre la higiene y el mantenimiento, es clave", dice Zehr. "Lo bien que esos equipos se comunican y apoyan entre sí puede afectar a la eficiencia en toda la instalación. Muchas plantas ni siquiera han aprovechado el potencial que existe".

Reduzca su tiempo de inactividad no programado

Por lo general, el aumento del tiempo de actividad en su planta se reduce a la preparación. Con un personal capacitado y una cultura de seguridad alimentaria, puede evitar que los problemas más comunes afecten a su período de producción y eliminar los tiempos de inactividad no programados en su instalación.

Asegúrese de que su personal de higienización tenga acceso a las herramientas, los productos químicos y la formación adecuados para que puedan trabajar con una cadencia como una unidad, en lugar de como individuos.

Darin Zehr

Gerente general, Commercial Food Sanitation, una empresa Intralox

Mantenga los ciclos de higienización en el buen camino

¿Sus ciclos de higienización se prolongan continuamente? Si obtiene un recuento alto de hisopos o encuentra plástico roto después de la limpieza, es probable que indique un problema mayor. Asegurarse de que su equipo tenga la formación adecuada para maximizar la eficacia es un buen punto de partida.

"La formación es clave", dice Summerour. "La creación de asociaciones dentro de su cadena de suministro para poder apoyarse en su experiencia para la formación es probablemente una de las mejores prácticas que vemos en todos los ámbitos".

Recomendamos trabajar con una empresa como Commercial Food Sanitation para realizar una evaluación en su instalación. Esto puede ayudarle a descubrir dónde se puede ganar eficacia. También pueden proporcionar el tipo de formación que tendrá a su equipo de higienización operando como un equipo de boxes de F1.

Priorice el mantenimiento preventivo

El peor ladrón de tiempo de actividad es un incidente que requiere una interrupción imprevista en la producción. Desde bandas rotas y contaminación por materiales extraños hasta retenciones e investigaciones de productos, cualquier cosa que deba abordarse para que la producción continúe puede robar tiempo, dinero e incluso el valor de la marca.

El mantenimiento preventivo es la clave. En un artículo anterior, identificamos varias maneras en que los procesadores de alimentos pueden aplicar prácticas de MP para lograr la excelencia operativa y la seguridad alimentaria.

Summerour dice que un compromiso sostenido con el mantenimiento preventivo puede mejorar el rendimiento en toda la instalación. "Los transportadores van a funcionar mejor, las bandas durarán más tiempo y, si tiene un problema, estará mejor equipado y preparado para enfrentarlo y retomar la actividad".

¿Más tiempo de actividad = mayor rendimiento?

Si una planta gana más tiempo de actividad, ¿eso siempre se traduce en un mayor rendimiento? Lo que una instalación podría hacer con más tiempo de actividad depende completamente de esa planta y sus objetivos operativos. Por ejemplo:

- La planta A no tiene problemas con el tiempo de inactividad no programado. Pero buscan ganar tiempo de actividad donde no existe tiempo de producción libre. En este caso, un mayor tiempo de actividad puede significar la oportunidad de aumentar el rendimiento.

- Pero la planta B está luchando contra un tiempo de inactividad no programado que está afectando a su tiempo de actividad. Si logran aumentar el tiempo de producción, sencillamente puede dar como resultado capacidad para cumplir con los objetivos de rendimiento actuales. O podría brindar oportunidades para realizar reparaciones, formar al personal o programar y realizar mantenimiento preventivo.

Recuerde que lo que puede parecer la norma no es la única realidad disponible para su planta.

Involucre a todos en el objetivo compartido de ganar tiempo de actividad y mantener la planta en funcionamiento. Las ideas que conducen a mejoras significativas pueden provenir de cualquier persona.

“Conozco a un operador al que se le ocurrió un cambio de diseño en un equipo que costó alrededor de 10 000 USD”, dice Zehr. "Redujo cada ciclo de higienización en unos 20 minutos, por lo que se amortizó después de tres días de producción". Imagine que ese efecto se multiplica en numerosos transportadores y probablemente haya liberado varios días de tiempo de producción en el transcurso de un año.

Su instalación está diseñada para ejecutar productos. Establezca una cultura de seguridad alimentaria, elimine las fuerzas que sabotean el tiempo de actividad y su planta seguramente ganará eficacia y alcanzará la excelencia operativa.

Comuníquese con nosotros para conectarse con un especialista en seguridad alimentaria o para obtener información sobre los servicios y productos que pueden ayudar a su planta a ganar tiempo de actividad.