Gestión del mantenimiento preventivo en 3 situaciones críticas

- Perspectivas

- Agosto 17, 2020

Hay dos cosas que las plantas procesadoras de alimentos nunca quieren tener que oír, responder ni experimentar: quejas sobre seguridad alimentaria y tiempo de inactividad no programado.

Los responsables de la planta y el personal de mantenimiento trabajan incansablemente para evitar que esto ocurra. Al mismo tiempo, tiene la responsabilidad de satisfacer las demandas de mayor rendimiento, gestionar la escasez de mano de obra y, por supuesto, producir alimentos seguros.

Ninguno de estos objetivos puede alcanzarse a menos que las líneas funcionen de forma segura y fiable. Sin embargo, incluso en los sistemas mejor diseñados y construidos, los equipos se averían y las bandas se desgastan. ¿Qué puede hacer para evitar que se produzcan problemas de seguridad alimentaria y tiempos de inactividad no programados en la planta? La respuesta es el mantenimiento preventivo.

Nuestros ingenieros de aplicaciones y gerentes de cuentas han invertido miles de horas en las instalaciones que procesan todo tipo de alimentos en todo el mundo. Hemos observado cuáles son las consecuencias negativas cuando el mantenimiento preventivo no se realiza correctamente, y cuáles son las positivas cuando se le da la prioridad necesaria.

Hemos identificado tres situaciones críticas a las que se enfrentan los procesadores de alimentos, y qué puede hacer para aplicar las prácticas de mantenimiento preventivo en cada caso para alcanzar la excelencia operativa y la seguridad alimentaria.

Aumento de la producción

Se trata de una situación difícil y cada vez más común. Sin embargo, tanto si las líneas funcionan día y de noche como si lo hacen a una velocidad máxima para cumplir los objetivos de rendimiento, no todo está perdido. Existe una medida de mantenimiento preventivo sencilla y eficaz que puede adoptar para que las líneas funcionen sin problemas y de forma segura.

Dé prioridad a las inspecciones visuales

"Se puede realizar un gran mantenimiento preventivo con inspecciones visuales periódicas fuera de un periodo de mantenimiento", afirma Rejing Zhou, ingeniero de aplicaciones de Intralox. Estos son los aspectos en los que debe centrar su atención:

¿La banda ha desarrollado una flexión catenaria excesiva?

Si las bandas modulares de plástico (MPB) parecen más alargadas de lo normal, elimine filas de módulos según sea necesario para acortar la banda.

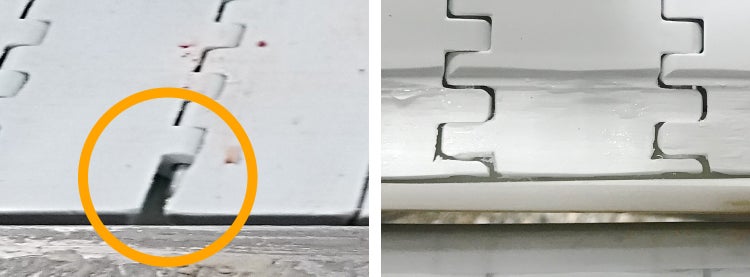

Izquierda: ejemplo de un módulo de borde dañado. Derecha: ejemplo de desgaste de la banda.

¿Falta alguno de los módulos de plástico o estos presentan daños?

Si es así, utilice las herramientas adecuadas para retirar, reparar o sustituir las piezas necesarias.

¿Qué aspecto tienen los bordes de la banda?

Si detecta daños u observa tramos en los que la banda se está desgastando por donde no debería, inspeccione el transportador para determinar la causa y repárelo.

¿Ha observado virutas u hojuelas del color de la banda en el suelo de la planta?

Este es un indicio de que la banda está dañada en algún punto. Inspeccione el circuito de la banda más a fondo para averiguar cuál es el problema.

¿Parece que la banda se engancha, roza contra la estructura o salta sobre los engranajes del transportador?

Póngase en contacto con el proveedor de la banda para que le ayude a solucionar el problema.

Además, si la planta utiliza bandas ThermoDrive de Intralox, asegúrese de que no haya tensión en el sistema. "Las bandas ThermoDrive se han diseñado para funcionar sin tensión y eliminar el tiempo de inactividad que suele observarse con la tensión de la banda", explica Logan Clark, ingeniero de aplicaciones de Intralox. "Si la banda parece estirada, inspecciónela detenidamente para comprobar si está dañada y realice las modificaciones necesarias del sistema, y repare o sustituya la banda según sea necesario."

Si se realiza correctamente, el mantenimiento preventivo puede eliminar por completo el tiempo de inactividad no programado.

Logan Clark, ingeniero de aplicaciones de Intralox

Puesta en marcha del sistema tras un tiempo de inactividad prolongado

Antes de recomendar cómo prepararse para poner el sistema en marcha sin problemas, es importante ver las situaciones de tiempo de inactividad como oportunidades. Tanto si la planta se encuentra parada de forma temporal como si se trata de una parada no programada, utilice este intervalo de tiempo para realizar el mantenimiento del sistema, ya que los empleados no suelen tener la oportunidad de hacerlo.

A continuación, se presentan dos métodos para aprovechar una situación de tiempo de inactividad prolongado:

- Misión crítica: identifique las tareas de mantenimiento preventivo más importantes que se puedan realizar relativamente rápido.

- Hito: revise las listas de comprobación de hitos de los transportadores y las bandas, y lleve a cabo las tareas de mantenimiento preventivo programadas, vencidas o atrasadas.

Si no dispone de una lista de tareas de mantenimiento preventivo "de misión crítica", empiece una consultando las listas de comprobación de hitos. ¿Qué podría hacer periódicamente para garantizar que los sistemas y las bandas funcionen de forma fiable?

Una vez que haya aprovechado al máximo el tiempo de inactividad desde el punto de vista del mantenimiento preventivo, considere la posibilidad de realizar un ciclo completo de higienización del transportador. Con el tiempo, se acumula polvo si no se utiliza la banda. Esto puede suponer un peligro, sobre todo si ha realizado un trabajo dentro de la planta durante el tiempo de inactividad. Por ejemplo, el polvo abrasivo que se acumula en las bandas ThermoDrive puede dañarlas si se reinicia el sistema antes de realizar una limpieza a fondo.

Escasez de mano de obra

Si el centro dispone de poco personal, puede parecer imposible mantenerse al día con el mantenimiento preventivo. No lo es. Solo tiene que pensar y planificar de manera un poco diferente.

Involucre al personal de producción

"Atribuya responsabilidad al personal de producción y organice formaciones para que el personal sepa qué debe supervisar", señaló Zhou. "Esos empleados están allí ocho horas seguidas. Haga que participen. Programe formaciones y anime al personal de producción a realizar inspecciones visuales de las bandas durante sus turnos. Si esos empleados observan e informan de posibles problemas, se reducirá en gran medida el riesgo de que se produzcan tiempos de inactividad inesperados".

Utilice listas de comprobación

Para maximizar la eficiencia, disponga siempre de una lista de comprobación para realizar cualquier tarea de mantenimiento preventivo que se deba llevar a cabo en las bandas. Intente crear listas de tareas que deben completarse de forma periódica; por ejemplo, diariamente, semanalmente, mensualmente, trimestralmente y anualmente.

"El grupo de cinco personas con una lista de comprobación será más eficaz que el grupo de 10 personas sin ninguna lista," afirmó Clark. Cuando la planta no dispone de personal suficiente, proporcionar al equipo listas de comprobación detalladas les permitirá ser más competentes y eficientes en la realización del mantenimiento preventivo programado.

Consejo del equipo de Intralox: haga que el personal de producción forme parte del proceso de mantenimiento preventivo. Fórmelos para realizar inspecciones visuales y avisar de posibles problemas antes de que se conviertan en problemas importantes.

Descuidar el mantenimiento preventivo es, en definitiva, dar pie a que ocurran problemas. Con ello se ponen en riesgo la seguridad alimentaria, la producción, la calidad y los esfuerzos de higienización, e incluso puede dañar la marca de la empresa.

Recuerde que aún en situaciones con mucha carga de trabajo, cuando no crea que haya tiempo o personal disponible para realizar la tarea de mantenimiento preventivo, es posible lograrlo. Gracias a un enfoque creativo y proactivo, hay formas de ampliar los recursos para poder realizar estas tareas esenciales.

"Si se realiza correctamente, el mantenimiento preventivo puede eliminar por completo el tiempo de inactividad no programado," afirma Clark.

Para obtener más información sobre las opciones de asistencia de Intralox disponibles para responder a las preguntas de mantenimiento preventivo, visite nuestra página de servicio de atención al cliente.