Preparación de las líneas de envasado para lo inevitable

Cómo anticiparse a los cambios en el mercado

- Perspectivas

- Febrero 11, 2021

Como procesador de alimentos, al preparar el producto para los consumidores necesita tener en cuenta muchos factores. Además de asumir la enorme responsabilidad de entregar productos seguros al mercado, los procesadores y los fabricantes de equipos también deben enfrentarse a los retos de todo tipo que plantea el mercado.

En la actualidad, las preferencias cambiantes de los consumidores y las oscilaciones macroeconómicas son dos de esos problemas a los que se enfrentan los procesadores que afectan a las operaciones de las líneas de envasado de alimentos.

¿Cómo puede enfrentarse a estos retos? Hemos identificado cuáles de estos cambios de mercado son más comunes, cómo inciden sobre sus líneas y cómo puede prepararse para afrontarlos con éxito.

Preferencias del consumidor

Opciones de envasado más pequeñas

Latas estrechas en packs de cuatro, cajas de caramelos más pequeñas, packs de fruta de seis piezas... Estos son solo algunos de los tipos de paquetes populares introducidos para satisfacer la demanda del consumidor que han acabado por llegar a las líneas de fase final. Pero los paquetes pequeños pueden provocar problemas de manipulación importantes.

"A medida que disminuyen los tamaños de paquete, aumentan las exigencias de velocidad de producción, lo que hace que la aversión al riesgo cobre mayor importancia", afirma Geoff Bennett, director de diseño y desarrollo de Intralox. "Una mayor velocidad de producción implica menos capacidad extra y menos opciones para mantener o recuperar la producción, por lo que la fiabilidad y la flexibilidad cobran mayor importancia".

A medida que disminuyen los tamaños de paquete, aumentan las exigencias de velocidad de producción, lo que hace que la aversión al riesgo cobre mayor importancia.

Geoff Bennett, director de desarrollo de diseño de Intralox

La necesidad de flexibilidad puede depender de su producto y de dónde esté en la línea. Pongamos por caso que su línea está procesando cartones, y la velocidad se ha duplicado debido al menor tamaño del nuevo cartón. Es posible que necesite más capacidad de empaquetamiento de cajas, ya que la empacadora de cajas actual solo puede acometer la velocidad correspondiente al tamaño de caja original.

"Tiene varias opciones", explica Frank Solitario, director de desarrollo de diseño de Intralox. "Con la tecnología actual, puede dividir el flujo de cartones hacia dos empacadoras de cajas e integrar las cajas terminadas. O podría dividir el flujo de cartones y permitirles empacar dos cajas de cartones de recuentos diferentes al mismo tiempo con dos empacadoras de cajas", dice. "En realidad depende de los detalles concretos de lo que esté produciendo y de cuáles sean sus necesidades actuales y futuras".

Envasado listo para el consumo

En el caso de algunos procesadores de alimentos, el porcentaje de envasado a granel que llevan a cabo ha disminuido a medida que aumenta la demanda de envases listos para el consumo. "En lo relativo a carne, productos avícolas y mariscos, esta es una de las tendencias más acusadas que hemos apreciado en la última década", afirma Bennett. Sin embargo, la fabricación de productos que van directamente a las estanterías de los supermercados, como las comidas preparadas y los paquetes de bandejas, plantea retos diferentes.

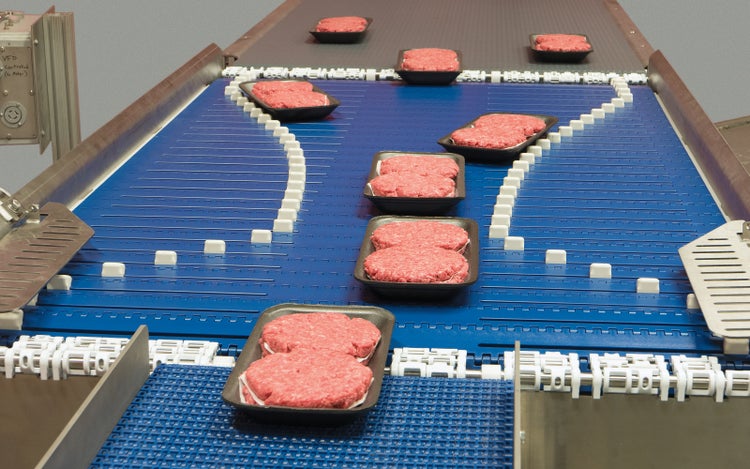

Algunos equipos de automatización pueden manipular paquetes de bandejas sin necesidad de desordenar productos cuidadosamente presentados.

Estas formas de envasado principal requieren cuidado y precisión. El producto se debe distribuir cuidando la estética y manipular con cuidado para no alterar ni dañar la presentación. ¿El problema? Las plantas cárnicas no son lugares delicados.

"Hasta la aparición de AIM", informa Bennett, "no había una solución capaz de automatizar el transporte de paquetes de bandejas entre equipos". Las opciones tradicionales o bien requieren mucha mano de obra suplementaria, o bien generan producto innecesario al utilizarlas principalmente en aplicaciones más bastas. Sin embargo, el equipo AIM (Active Integrated Motion) cumple muchos de los requisitos necesarios para este tipo de diseños. Dado que es delicado con el producto, lavable, fiable y capaz de velocidades relativamente altas, Bennett ha visto cómo la tecnología se ha implementado en nuevas líneas de empaquetado en bandeja, ampliaciones y plantas desde su lanzamiento en 2015.

Oscilaciones macroeconómicas

Escasez de mano de obra

Es un desafío al que se están enfrentando los procesadores de alimentos en todos los océanos e industrias. Tanto si se trata de recoger y empacar fruta en el campo como de trabajar en las condiciones frías y húmedas de una planta cárnica, se trata de trabajos físicos para los que es difícil encontrar candidatos. Encontrar y mantener la mano de obra necesaria es un problema global.

Consejo del equipo de Intralox: Tenga en cuenta sus necesidades futuras al evaluar sus opciones de automatización. Los expertos en diseño pueden guiarle hacia soluciones capaces de procesar todo tipo de paquetes y velocidades, así como realizar diferentes tareas y tomar decisiones para ayudar a reducir la dependencia de la mano de obra.

Una forma de hacer frente a este reto es reducir la dependencia de mano de obra sin valor añadido en los sistemas de manipulación de materiales. El transporte automatizado, por lo general, es una herramienta para reducir la mano de obra. Sin embargo, en sistemas de transporte sencillos, a menudo vemos a las personas interactuar con los paquetes y manipularlos.

La automatización se puede implementar para realizar tareas sencillas, como girar cajas, o tomar decisiones, como identificar un producto concreto y dirigirlo a un equipo específico. El partner adecuado puede ayudarle a encontrar el equilibrio perfecto entre mano de obra y automatización que se adapte a la situación de su planta.

COVID-19

La pandemia puso de manifiesto la importancia de la industria alimentaria para el mundo. Pero en el interior de las plantas de procesamiento, la COVID-19 causó estragos y forzó cierres durante 2020, especialmente en entornos refrigerados donde los empleados trabajan codo con codo.

El capital de proyecto se destinó a pagar los esfuerzos de mitigación del virus y mejorar la seguridad de los trabajadores. El incremento del número de empleados contagiados aumentó los costes de mano de obra. Para tratar de conservar al personal, las bonificaciones por riesgo y los incentivos se dispararon.

"No hay mejor momento para evaluar sus líneas", afirma Solitario. "La mitigación del riesgo de un exceso de mano de obra conlleva ahora los mismos beneficios tradicionales y ahorros potenciales. La automatización también añade estabilidad a la producción en caso de futuras oscilaciones macroeconómicas, como otra pandemia".

Algunos cambios del mercado son más fáciles de predecir. Las oscilaciones en las preferencias de los consumidores, por ejemplo, suelen llegar de manera más lenta. La COVID-19, un incidente macroeconómico, golpeó r�ápidamente y requirió que los procesadores de alimentos se ajustaran rápidamente a unos retos sin precedentes.

La buena noticia es que las aplicaciones de automatización probadas que se necesitan para hacer frente a estos cambios del mercado, tanto esperados como inesperados, ya están aquí.

Para obtener más información acerca de cómo las soluciones de automatización flexibles de Intralox pueden ayudarle a preparar y optimizar sus líneas, visite nuestra página Empacadora a paletizadora.