El desviador ARB S7000 de Intralox proporciona fiabilidad y permite reducir el coste total de propiedad en un 99 %

Caso prácticoGrupo Petrópolis

Productos

Equipo ARB

Sectores

Bebidas

Objetivos del cliente

Actualmente, Grupo Petrópolis es el segundo fabricante de cerveza más importante de Brasil y la única gran empresa 100 % brasileña del segmento. Es propietario de las marcas de cerveza Crystal, Lokal, Itaipava, Black Princess, Petra y Weltenburger; las bebidas energéticas TNT Energy Drink y Magneto; la bebida isotónica Ironage; los vodkas Blue Spirit y Nordka; y el agua mineral Petra. Con cinco fábricas en funcionamiento y una más en construcción, Grupo Petrópolis es responsable de la creación y el mantenimiento de 19 000 puestos de trabajo directos. Además, patrocina a atletas profesionales y aficionados y promueve acciones medioambientales a través del proyecto AMA.

La fábrica ubicada en Boituva, São Paulo, es una de las plantas estratégicas de Grupo Petrópolis. En ella se elaboran varios productos de cerveza en envases de diferentes tipos y tamaños.

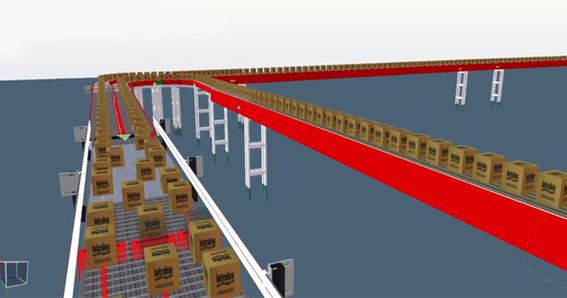

La planta de Boituva contaba con un desviador de tablillas instalado en la entrada de la paletizadora para equilibrar el flujo de una de las líneas de enlatado. Pese a que el desviador de tablillas se utilizó en la planta durante ocho años, su mecanismo causaba numerosos problemas:

- Alto mantenimiento: para que el desviador de tablillas siguiese funcionando, era necesario dedicar dos horas a la semana a tareas de mantenimiento preventivo a fin de solucionar los problemas.

- Paros de producción no programados: el desviador de tablillas causaba paros de producción no programados a pesar de las tareas de mantenimiento preventivo. Debido a la ubicación del desviador de tablillas en la línea de producción, era necesario detener la línea por completo, paletizadoras y dispositivos de llenado incluidos, cada vez que se interrumpía su funcionamiento.

- Costosa sustitución de piezas: las tareas de mantenimiento y reparación exigían la sustitución de piezas defectuosas, lo que suponía un elevado coste para la planta.

El desviador se convirtió en el cuello de botella de la línea de producción. El tiempo de producción programado es muy valioso para la planta, ya que permite un funcionamiento ininterrumpido. Es por eso que los paros de producción no programados no son aceptables. Todo esto llevó a

Intervención de Intralox

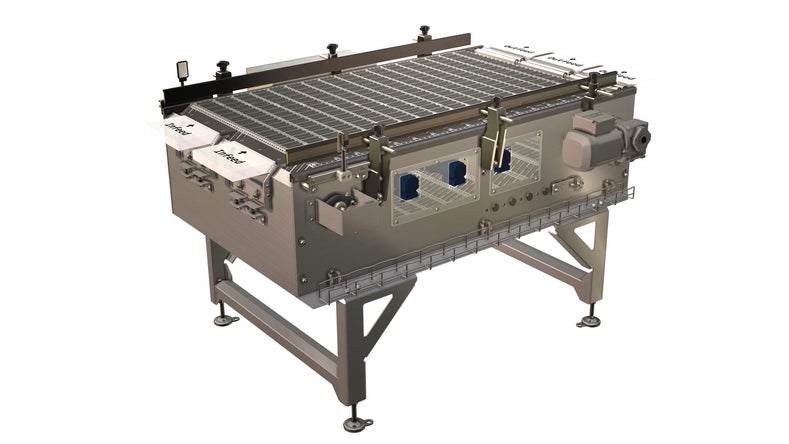

Tras evaluar diferentes opciones, la planta escogió el desviador Activated Roller Belt (ARB) S7000 de Intralox, diseñado para ofrecer alta velocidad, fiabilidad y funciones consistentes. Dado que fue posible integrar el desviador ARB S7000 perfectamente sin realizar modificaciones, la instalación se llevó a cabo de forma directa. El desviador ARB S7000 se instaló durante el periodo de mantenimiento preventivo programado habitualmente de dos días.

Resultados

El desviador ARB S7000 ha ofrecido un rendimiento fiable y consistente desde mayo de 2012. Ahora, en la planta:

- Se han reducido los costes de mantenimiento: los gastos en sustitución de piezas se han reducido en un 92 %.

- El mantenimiento es más sencillo: se han simplificado las tareas de mantenimiento. Ya no es necesario sustituir ninguna pieza, de modo que la planta puede invertir recursos en operaciones de mantenimiento más valiosas.

Como resultado del éxito de la instalación, la planta logró la amortización de la inversión en el equipo a los seis meses, con un ahorro del 99 %.