Für Senpilic beginnt mit der ThermoDrive-Technologie „ein neues Zeitalter in der Geflügelverarbeitung“

FallstudieSenpilic

Produkte

ThermoDrive-Förderband

Branchen

Fleisch und Geflügel

Ziele des Kunden

Vor knapp 40 Jahren hat Senpilic als kleine Hühnerfarm angefangen – jetzt gehört es zu den führenden geflügelverarbeitenden Unternehmen in der Türkei. Das schnell wachsende Werk in Adapazarı (Türkei) wird zur Erhöhung der Kapazität regelmäßig mit neuen Systemen und Förderern erweitert. Mit steigender Produktion des Unternehmens rückten insbesondere Produktqualität und Hygiene in den Fokus.

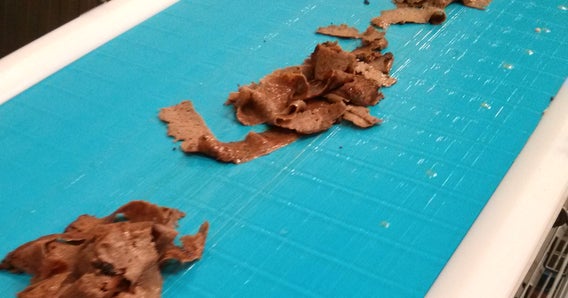

Für das Werk in Adapazarı stellten sich Probleme in zwei Schlüsselbereichen: der Zerlegungslinie (Zerkleinerung des Geflügels) und der Innereienförderlinie (Beförderung der Innereien von der Kühlung zur Verpackungsstation). Der Einsatz von Textilförderbändern in diesem Bereich stellte ein Verunreinigungsrisiko dar (z. B. durch Krankheitserreger, die am Bandgewebe haften bleiben), führte zu einer verkürzten Bandlebensdauer (sechs Monate bis ein Jahr) und erforderte regelmäßig neue Anpassungen.

Zur ordnungsgemäßen Reinigung der Bänder musste das Wartungspersonal diese zunächst vom Förderer entfernen, was das Risiko von Bandschäden erhöhte. Im Laufe der Zeit mussten die Mitarbeiter dieser Aufgabe immer mehr Aufmerksamkeit und Ressourcen widmen, um den gewünschten Hygienegrad aufrechtzuerhalten. Weitere Herausforderungen stellten sich bei der Verarbeitung der Innereien, die in rundum geschlossenen Förderern stattfand, deren komplette Reinigung sich schwierig gestaltete, und bei der ein ineffektiver Schaber eingesetzt wurde, der zu einem erheblichen Produktverlust führte.

Intralox-Lösung

Bei der Suche nach einer effektiveren Lösung hat Senpilic mit Intralox zusammengearbeitet, um die optimale Vorgehensweise zu ermitteln. Intralox schlug die Verwendung seines Hygienesystems vor, das sich durch sein patentiertes ThermoDrive Bandsystem ohne Vorspannung als höchst effizient in der Fleisch- und Geflügelverarbeitung erwiesen hat. Das ThermoDrive Bandsystem ohne Vorspannung hat eine homogene thermoplastische Bandoberfläche, die die Bildung von Bakterien verhindert. Außerdem besteht das System aus Komponenten, die leicht zu reinigen und zu warten sind.

Unsere Produktverluste sind seit der Umrüstung auf die ThermoDrive-Technologie deutlich zurückgegangen. Intralox hat uns nicht nur die Förderbänder verkauft, sondern stand uns auch mit einem großartigen technischen Support zur Seite. Wir sind überaus zufrieden, dass wir uns für eine Zusammenarbeit mit Intralox entschieden haben.

Bülent Ak

Technischer Leiter der Senpilic Group

Ein speziell dafür geschulter Hygieneexperte des Intralox-Unternehmens Commercial Food Sanitation war an diesem Prozess maßgeblich beteiligt. In Zusammenarbeit mit dem Intralox-Team (gleichzeitig aber als unabhängige Ressource) hat er die aktuellen Bedingungen des Werks geprüft und Berichte mit spezifischen Lösungsvorschlägen erarbeitet und bereitgestellt. Intralox stellte Senpilic Referenzinstallationen anderer geflügelverarbeitender Werke zur Verfügung und unterstützte Senpilic außerdem bei der Einführung hygienischerer Förderer und eines geeigneteren Schabsystems.

Resultate

Mit diesem Projekt wollte Senpilic in erster Linie die Reinigungszeiten verkürzen, den Wasserverbrauch senken und konsistentere Abstrichergebnisse erzielen. Das Intralox Hygienesystem ermöglichte dramatische Veränderungen in diesen und weiteren Bereichen. Die Techniker des Werks konstruierten entsprechend den Spezifikationen von Intralox ein vor Ort zu reinigendes System, bei dem die Bänder für die Reinigung nicht mehr ausgebaut werden mussten. Der Zeitaufwand für Reinigungsarbeiten wurde von 80 auf 20 Minuten pro Tag verringert, was eine Reduzierung um 75 % bedeutet. Gleichzeitig konnten auch Bandschäden reduziert werden.

Der Wasserverbrauch wurde pro Reinigungsvorgang um 50 Liter verringert, wodurch jährlich Einsparungen in Höhe von 10.500 € erreicht werden konnten. Die Ergebnisse der Abstriche entlang der Zerlegungslinie haben ergeben, dass die Hygieneleistung mehr als fünf Mal besser ist als bei der vorherigen Lösung.

Auch in anderen Bereich profitierte das Werk von den Verbesserungen. Die früher sehr komplizierten Wartungsprozesse wurden vereinfacht und optimiert und der gesamte Produktverlust von Senpilic hat sich um 1 % verringert. Bis zum heutigen Tag wurden im Werk sieben Förderer mit ThermoDrive-Förderbändern nachgerüstet und zudem wurden zwei neue ThermoDrive-Förderbänder installiert.

„Die ThermoDrive-Bänder haben ein neues Zeitalter in der Geflügelverarbeitung eingeläutet“, erklärt Bülent Ak, der technische Leiter der Senpilic Group. „Unsere Produktverluste sind seit der Umrüstung auf die ThermoDrive-Technologie deutlich zurückgegangen. Wir konnten einen bedeutend geringeren Wasserverbrauch bei der Reinigung sowie deutlich kürzere Reinigungszeiten verzeichnen. Intralox hat uns nicht nur die Förderbänder verkauft, sondern stand uns auch mit einem großartigen technischen Support zur Seite. Wir sind überaus zufrieden, dass wir uns für eine Zusammenarbeit mit Intralox entschieden haben.“