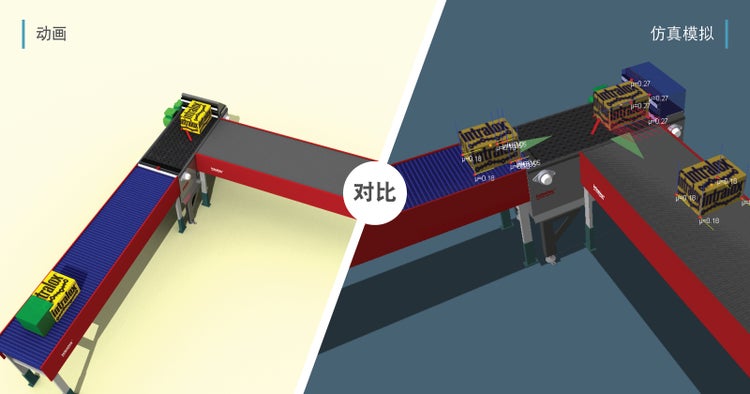

动画与仿真模拟的对比

在实施包装输送自动化时,帮您预测结果并最大限度地提高设备性能

- 见解

- 八月 20, 2021

自动化对于各行各业的加工设施至关重要。然而,由于涉及到昂贵的、耗时的阻力和其他未知因素,实现这一目标并非易事。那么能否获得可预测的包装输送性能呢?

好消息是,在优化生产线布局时,您可以使用动画和仿真模拟等工具更好地预测输送机性能,并能更深入地了解您的输送系统。与合作伙伴一起评估解决方案时,了解两者之间的差异非常重要。我们与英特乐高级主管工程师 Joe DePaso 和英特乐3D仿真模拟( Demo3D) 产品经理 Reid McCall 进行了交谈,以便更好地了解动画和仿真模拟之间的差异。

动画定义

“动画是以理想化的方式表示包装从 A 点输送到 B 点的过程。在这个意义上,包装不会受任何阻碍而到达目的地,”Joe DePaso 解释道,“动画是表现运动过程的一种形式。”动画可以帮助工厂经理和操作员了解并可视化他们所需要的输送系统是什么样子的。但是,动画无法显示包装在生产线上可能遇到的细微差异。它们更无法说明不可预测的结果,也不具备预测和风险管理能力。

2005 年,我们开始与 Emulate3D 合作,在 Demo3D 中开发英特乐 ARB 物��理引擎,这使我们能够准确地了解包装移动情况。最终,我们开发出了一系列英特乐专有产品,其中包含英特乐 ARB 设备和整个英特乐产品线。在这一开发过程中,当我们与客户一起应用仿真模拟工具时,我们的角色从销售人员转变为真正的技术顾 问。

Joe DePaso

英特乐高级主管工程师

仿真模拟有何不同?

在基于 3D 物理的仿真模拟中,包装��在输送流程中遇到的每个组件都分配有物理参数。包装的运动过程随着与这些物理组件的交互而即时变化。仿真模拟视频是以图形方式输出那些导致包装运动变化的交互过程。

仿真模拟技术采用基于 3D 物理的系统环境模型,并应用科学工具(如我们专有的物理算法、堆积分析工具和 OEE 估算工具)以解决特定问题。这些问题可以很简单,比如“在什么速度下合流以避免阻塞?”,也可以很复杂,比如“装箱机每班少运行 15 分钟会对总产量产生什么影响?”

这些问题答案的准确性在很大程度上取决于基础仿真模拟数据的质量,仿真模拟模型有助于项目负责人做出明智的决策,并提供可预测且准确的结果。这样可以预测输送系统的总拥有成本、确定并聚焦瓶颈问题,并深入了解产品在生产线上的表现。

英特乐使用仿真模拟工具来优化生产线布局,并帮助客户确保项目总价值和更快获得投资回报。

何时需要仿真模拟?

当您对输送流程的性能(如分拣、合流、分道和形成垛层)有任何顾虑时,仿真模拟工具是非常有用的。在这些情况下,仿真模拟工具会验证您的生产线布局的效果。当您在项目早期就与布局专家合作制定流程目标并开发相应的布局时,将获得最佳结果。

DePaso 解释说:“通过对整个流程或关键子流程进行仿真模拟,可以观察整个流程中不断变化的包装流动来显著降低风险。”在英特乐工具包中,仿真模拟只是我们为客户优化和简化生产线布局的工具之一。

在布局开发管理器工具包中,其他工具包括离散事件建模、瓶颈分析、产量分析,堆积分析、物理建模以及对输送系统的专家级理解。

英特乐团队建议:在考虑通过模拟建模来优化生产线布局时,向您的供应商传达有关输送机、设备、目标和预期结果的所有已知信息。了解所有关键信息对于使用仿真模拟工具来降低风险至关重要。

仿真模拟技术:类似于强大的伙伴关系

DePaso 认为仿真模拟工具的能力与用户一样强大。在考虑实现加工设施自动化时,拥有一个具备丰富专业知识和成功建模经验的合作伙伴是非常重要的。此外,合作伙伴还需要全方位了解您的系统,以便应用仿真模拟工具。

基础模拟数据的质量和完整性,以及对软件优势和劣势的深入了解,决定着模拟的准确 性。

Reid McCall

英特乐 Demo3D 产品经理

“一项出色的仿真模拟不可能凭空完成,”Reid McCall 说,“基础模拟数据的质量和完整性,以及对软件优势和劣势的深入了解,决定着仿真模拟的准确性。因此,开放的对话以及对我们和客户双方仿真模拟目标的清晰理解是实现成功模拟的核心因素。”

从大规模范围来看,仿真模拟技术展示了生产线布局优化的价值。

仿真模拟和实现流程目标

仿真模拟建模具有许多优势,可帮助加工企业和 OEM 厂家实现各种目标。

在小规模范围内,仿真模拟工具可以:

- 优化生产线控制装置的定位和时序

- 优化输送顺序和输送机速度

- 验证产品输送属性,包括方向变化、回转、分道、转弯和堆积背压

在大规模范围内,仿真模拟工具可以:

- 预估包装生产线的生产量、系统整体效率和正常运行时间

- 识别系统中的瓶颈

- 通过确定相应位置的堆积量来优化堆积位置

无论您的项目规模如何,仿真模拟建模旨在帮助您最大程度地降低风险并节省时间和资金。

英特乐拥有长达十年的仿真模拟技术运用经验

十多年来,英特乐一直在将仿真模拟建模作为输送系统的概念验证和布局验证工具。我们不断改进使用仿真模拟工具的方式,以帮助量化布局优化的价值并更好地评估项目,以尽可能在制造和使用任何设备之前降低潜在风险。