Co można zrobić z dłuższym czasem sprawności w zakładzie?

Sekrety pozwalające zwiększyć wartość i zmaksymalizować korzyści

- Spostrzeżenia

- Sierpień 20, 2021

Pomyśl o czymś, czego wszyscy używają, a co zostało zaprojektowane i zbudowane do przenoszenia rzeczy. Masz? Cokolwiek przyszło Ci do głowy, prawdopodobnie nie spełnia swojego prawdziwego celu, gdy jest zatrzymane. Podobnie jak pojazdy lub windy, linie do przetwarzania żywności nie są stworzone do stania w miejscu. Są one przeznaczone do pracy.

Wszelkiego rodzaju siły mogą oddziaływać na ich ruch — lub na czas sprawności Twojego zakładu — powodując nieoczekiwane przestoje. Niektóre z nich są widoczne i oczywiste, gdy się pojawią, jak na przykład awarie sprzętu i incydenty z udziałem przedmiotów obcych. Inne z kolei są trudniejsze do zauważenia, pozbawiając Twoje linie wydajności.

Gdyby można było machnąć magiczną różdżką i wyczarować więcej czasu sprawności w swoim zakładzie, co można by było z nim zrobić? Odpowiedź brzmi: wiele, i prawdopodobnie więcej niż myślisz (nie potrzeba magii).

Zidentyfikowaliśmy dwa obszary możliwości, które pomogą Ci zwiększyć czas sprawności Twojego zakładu.

Maksymalnie wykorzystanie zaplanowanego czas przestoju

Chociaż zaplanowany czas przestoju jest z pewnością konieczny, kluczowe jest maksymalne skrócenie tego okresu. Oto kilka rozwiązań, które zalecają nasi eksperci.

Efektywność sanitarna

Higieniczna konstrukcja Twojego sprzętu to miejsce, w którym naprawdę zaczyna się walka o dłuższy czas sprawności. Wybierając przenośniki, należy rozważyć urządzenia, które zapewniają łatwy dostęp do czyszczenia, tak aby ekipy odpowiedzialne za higienę mogły wykonać dokładną pracę w krótkim czasie.

Darin Zehr, dyrektor generalny działu Commercial Food Sanitation, twierdzi, że higieniczna konstrukcja może być odpowiedzią również na inne wyzwania związane z higieną. „Sprzęt, który został zaprojektowany w sposób ograniczający gromadzenie się produktów i ich straty, może jeszcze bardziej skrócić czas czyszczenia. Można się zdziwić, ile czasu pracy można odzyskać, inwestując od samego początku w budowę operacji sanitarnych”.

Wskazówka od zespołu Intralox: zachęcaj swoje ekipy sanitarne do przeprowadzania spotkań przed zmianą. Wspólnie mogą przejrzeć, co wydarzyło się poprzedniego wieczoru i zaplanować nadchodzący cykl dezynfekcji.

Usprawniona konserwacja

Gdy podczas produkcji konieczne są naprawy lub inspekcje, liczą się sekundy. Personel utrzymania ruchu musi mieć możliwość szybkiego i łatwego dostępu do urządzeń. Posiadanie odpowiednich narzędzi może skrócić cenny czas wykonywania powtarzalnych zadań, a nawet zmniejszyć nakłady pracy.

„Staramy się sprostać tym potrzebom”, mówi Dana Summerour, lider handlowy Intralox N.A. Food Business Unit. „Na przykład, jak możemy ułatwić usunięcie jednej z naszych taśm? W takim przypadku opracowaliśmy specjalne narzędzie, które zostało zaprojektowane tak, aby proces usuwania pręta był bezpieczny i wydajny dla personelu konserwacyjnego, gdy musi on otworzyć przenośnik taśmowy”.

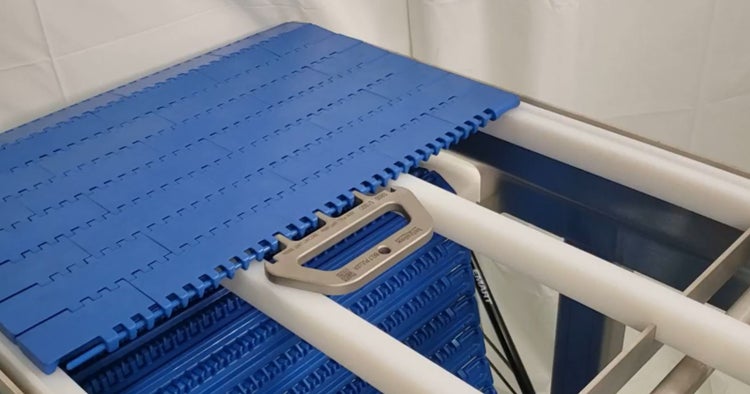

Dzięki odpowiednim narzędziom ekipy konserwacyjne mogą szybko wykonać naprawy i inne zadania. Na zdjęciu powyżej ściągacz taśmy Intralox.

Innym sposobem na maksymalne wykorzystanie planowanego przestoju jest zastosowanie listy kontrolnej konserwacji zapobiegawczej. Aby uzyskać wskazówki, jak rozpocząć taką listę lub zaktualizować istniejącą, kilka ogólnych sugestii znajdziesz w tym przewodniku do pobrania.

Komunikacja interdyscyplinarna

Jeśli Twoje zespoły komunikują się aktywnie i regularnie, zakład ma większe szanse na osiągnięcie swojego potencjału w zakresie dyspozycyjności. Na przykład, jeśli podczas produkcji pojawi się problem, który może mieć wpływ na warunki sanitarne, należy upewnić się, że są one o nim poinformowane, tak aby załoga mogła być przygotowana na sprostanie wyzwaniu.

„Koordynacja, zwłaszcza pomiędzy zespołami odpowiedzialnymi za utrzymanie higieny i konserwację, ma kluczowe znaczenie”, mówi Zehr. „To, jak dobrze te zespoły komunikują się i wspierają nawzajem, może wpłynąć na wydajność w całym zakładzie. Wiele zakładów nawet nie wykorzystało potencjału, jaki w nich drzemie”.

Ograniczenie nieplanowanych przestojów

Zwiększenie czasu sprawności w zakładzie sprowadza się zazwyczaj do przygotowania. Dzięki wyszkolonemu personelowi i kulturze bezpieczeństwa żywności można zapobiec najczęstszym problemom mającym wpływ na okno produkcyjne i wyeliminować w zakładzie nieplanowane przestoje.

Upewnij się, że Twój personel sanitarny ma dostęp do odpowiednich narzędzi, środków chemicznych i szkoleń, aby mógł pracować w odpowiednim tempie jako jednostka, a nie jako pojedyncze osoby.

Darin Zehr

Dyrektor generalny należącego do firmy Intralox przedsiębiorstwa Commercial Food Sanitation

Utrzymanie cykli dezynfekcji na właściwym torze

Czy Twoje cykle dezynfekcji nieustannie zabierają wiele czasu? Jeśli wykonywane są duże ilości wymazów lub po czyszczeniu trafiasz na uszkodzone fragmenty tworzyw sztucznych, prawdopodobnie sygnalizuje to większy problem. Dobrym początkiem jest zapewnienie Twojemu zespołowi odpowiedniego szkolenia w celu zmaksymalizowania wydajności.

„Szkolenia mają kluczowe znaczenie”, mówi Summerour. „Budowanie partnerstwa w ramach łańcucha dostaw, aby móc oprzeć się na ich wiedzy specjalistycznej w zakresie szkoleń, jest prawdopodobnie jedną z najlepszych praktyk, jakie obserwujemy w całej branży”.

Zalecamy współpracę z firmą taką jak Commercial Food Sanitation w celu przeprowadzenia oceny w zakładzie. Może to pomóc odkryć przestrzeń, w której możliwe będzie uzyskanie wzrostu efektywności. Firma ta może również zapewnić rodzaj szkolenia, dzięki któremu Twój zespół sanitarny będzie pracować niczym załoga obsługi bolidów Formuły 1.

Ustalenie priorytetów w zakresie konserwacji zapobiegawczej

Największym złodziejem czasu sprawności jest jakiś incydent, który wymaga nieplanowanego wstrzymania produkcji. Od zerwanych taśm i zanieczyszczeń obcymi materiałami po wstrzymanie produktu i dochodzenia — wszystko, czym trzeba się zająć przed kontynuacją produkcji, może skraść czas, pieniądze, a może nawet wartość marki.

Kluczem jest konserwacja zapobiegawcza. W poprzednim artykule wskazaliśmy kilka sposobów, stosowania przez przetwórców żywności praktyk z zakresu PM (konserwacji zapobiegawczej) w celu osiągnięcia doskonałości operacyjnej i zapewnienia bezpieczeństwa żywności.

Summerour twierdzi, że trwałe zaangażowanie na rzecz konserwacji zapobiegawczej może podnieść wydajność całego zakładu. „Przenośniki będą działać lepiej, taśmy będą trwalsze, a w przypadku wystąpienia awarii będziemy lepiej wyposażeni i przygotowani, aby się nią zająć i ponownie ruszyć z miejsca”.

Czy większa dyspozycyjność jest równoznaczna z większą przepustowością?

Jeśli zakład zyskuje więcej czasu sprawności, czy to zawsze przekłada się na większą jego przepustowość? To, co można zrobić z większą ilością czasu pracy, zależy całkowicie od zakładu i jego celów operacyjnych. Na przykład:

- Zakład A nie zmaga się z nieplanowanymi przestojami. Szuka jednak możliwości zwiększenia czasu pracy tam, gdzie nie występuje wolny czas produkcyjny. W tym przypadku większa ilość czasu sprawności może oznaczać możliwość zwiększenia przepustowości.

- Zakład B walczy jednak z nieplanowanymi przestojami, które mają wpływ na czas sprawności. Jeśli uda się zwiększyć czas produkcji, może to po prostu spowodować, że zakład będzie w stanie osiągnąć bieżące cele w zakresie przepustowości. Może też stworzyć możliwości dokonania napraw, przeszkolenia personelu lub zaplanowania i przeprowadzenia konserwacji zapobiegawczej.

Należy pamiętać, że to, co może wydawać się normą, nie jest jedyną rzeczywistością dostępną dla Twojego zakładu.

Zaangażuj wszystkich we wspólny cel, jakim jest zwiększenie czasu sprawności i utrzymanie zakładu w ruchu. Pomysły, które prowadzą do znaczących ulepszeń, mogą pochodzić od każdego.

„Znam na przykład operatora, który wymyślił zmianę projektową w części wyposażenia, która kosztowała około 10 000 dolarów”, mówi Zehr. „Skróciło to każdy cykl dezynfekcji o około 20 minut, więc zwróciło się po trzech dniach produkcji”. Wyobraź sobie ten efekt pomnożony przez liczne przenośniki — prawdopodobnie udało Ci się uwolnić kilka dni czasu produkcyjnego w ciągu roku.

Twój zakład został zaprojektowany do pracy z produktem. Ustanów kulturę bezpieczeństwa żywności, wyeliminuj elementy, które sabotują czas pracy, a Twój zakład z pewnością zyska na wydajności i osiągnie doskonałość operacyjną.

Skontaktuj się z nami, aby porozmawiać ze specjalistą ds. bezpieczeństwa żywności lub dowiedzieć się o usługach i produktach, które mogą pomóc Twojemu zakładowi w zwiększeniu dyspozycyjności.