Zarządzanie konserwacją profilaktyczną w 3 sytuacjach awaryjnych

- Spostrzeżenia

- Sierpień 17, 2020

W zakładach przetwórstwa spożywczego najgorsze, co może się wydarzyć, to skargi dotyczące bezpieczeństwa żywności i nieplanowane przestoje. Nikt nie chce o nich słyszeć, za nie odpowiadać ani ich doświadczyć.

Kierownicy zakładów i pracownicy zajmujący się konserwacją nieustannie pracują nad ograniczeniem ryzyka ich wystąpienia. Jednocześnie odpowiadają za spełnianie coraz surowszych wymagań dotyczących przepustowości, radzenie sobie z problemem niedoboru siły roboczej oraz, oczywiście, produkcję bezpiecznej żywności.

Cele te stają się osiągalne dopiero, gdy linie działają bezpiecznie i niezawodnie. Jednak nawet w najlepiej zaprojektowanych i solidnie skonstruowanych systemach sprzęt się psuje, a taśmy zużywają. Jak można zapobiec problemom związanym z bezpieczeństwem żywności oraz nieplanowanym przestojom? Odpowiedź brzmi: konserwacja profilaktyczna.

Nasi inżynierowie ds. zastosowań i doradcy klienta spędzili tysiące godzin w zakładach przetwórstwa wszelkiego rodzaju żywności znajdujących się na całym świecie. Zobaczyliśmy, co może pójść źle, gdy nie prowadzi się prawidłowo konserwacji profilaktycznej, oraz jak wiele korzyści daje uczynienie jej priorytetem.

Zidentyfikowaliśmy trzy sytuacje awaryjne, z którymi borykają się przetwórcy żywności. Ustaliliśmy, jak wobec każdej z nich zastosować procedury konserwacji profilaktycznej w celu osiągnięcia doskonałości operacyjnej i spełnienia standardów bezpieczeństwa żywności.

Zwiększona wydajność

To trudny i coraz częściej występujący scenariusz. Jednak nie warto tracić nadziei, nawet jeżeli linie w Twoim zakładzie muszą działać nieprzerwanie lub z najwyższą szybkością, aby osiągnąć cele przepustowości. Istnieje prosty i skuteczny środek konserwacji profilaktycznej, którym można się posłużyć, aby zapewnić płynną i bezpieczną pracę linii.

Nadawanie priorytetu kontrolom wzrokowym

„Wiele napraw okresowych można przeprowadzić poza przestojem konserwacyjnym dzięki regularnym kontrolom wzrokowym” — mówi Rejing Zhou, inżynier ds. zastosowań Intralox. Oto, na co trzeba zwrócić uwagę:

Czy na taśmie powstał zbyt duży zwis łańcuchowy?

Jeśli modułowa taśma z tworzywa sztucznego (MPB) wydaje się wydłużona, należy zdemontować odpowiednią liczbę rzędów modułów w celu skrócenia taśmy.

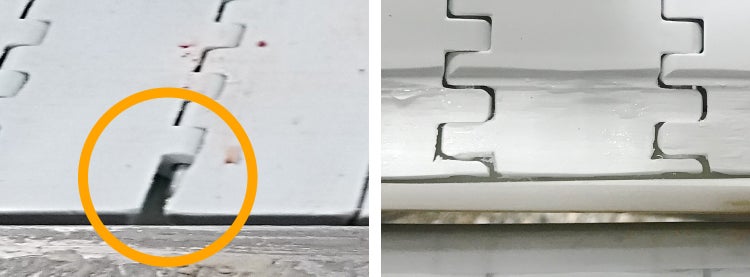

Po lewej: przykład uszkodzonego modułu brzegowego. Po prawej : przykład zużycia paska.

Czy brakuje któregoś z modułów z tworzywa sztucznego lub czy są one uszkodzone?

W tym wypadku należy użyć odpowiednich narzędzi do demontażu, naprawy lub wymiany niezbędnych części.

Jak wyglądają brzegi taśmy?

W przypadku zauważenia uszkodzeń lub niespodziewanych śladów zużycia należy sprawdzić przenośnik pod kątem przyczyny problemu i ją usunąć.

Czy na podłodze zakładu obecne są opiłki lub płatki w kolorze taśmy?

To znak, że wzdłuż taśmy wystąpiło uszkodzenie. W celu zlokalizowania problemu należy przeprowadzić dokładniejszą kontrolę obwodu taśmy.

Czy taśma wydaje się zahaczać/ocierać o ramę lub przeskakiwać przez koła zębate przenośnika?

Aby uzyskać pomoc w rozwiązaniu problemu, należy skontaktować się z dostawcą taśmy.

Ponadto, jeśli w zakładzie używa się taśm Intralox ThermoDrive, należy upewnić się, że system nie jest naprężony. „Taśmy ThermoDrive zostały zaprojektowane w taki sposób, aby działały bez naprężenia, co pozwala wyeliminować przestoje, częste w przypadku taśm naprężanych” — mówi Logan Clark, inżynier ds. zastosowań Intralox. “Jeśli taśma wydaje się rozciągnięta, należy ją dokładnie sprawdzić pod kątem uszkodzeń i dokonać niezbędnych modyfikacji systemu, a następnie ją naprawić lub wymienić w razie potrzeby”.

Prawidłowo prowadzona konserwacja profilaktyczna może całkowicie wyeliminować nieplanowane przestoje.

Logan Clark, inżynier ds. zastosowań Intralox

Uruchamianie systemu po dłuższym przestoju

Zanim pokażemy, jak bezproblemowo uruchomić system, warto zmienić nasz sposób myślenia o przestojach. Uznajmy je za źródło nowych możliwości. Niezależnie od tego, czy w zakładzie ma miejsce okresowy, czy nieplanowany przestój, można go wykorzystać w celu przeprowadzenia konserwacji systemu — procesu, na który zazwyczaj pracownikom brakuje czasu.

Oto dwa sposoby wykorzystania wydłużonego czasu przestoju:

- Kluczowe zadania — określ najważniejsze zadania w zakresie konserwacji profilaktycznej, które można wykonać stosunkowo szybko.

- Kluczowe etapy konserwacji — Przejrzyj listy kontrolne etapów konserwacji przenośników i taśm i wykonaj zaplanowane lub zaległe zadania w zakresie konserwacji profilaktycznej.

Jeśli nie dysponujesz listą zadań do wykonania w zakresie konserwacji profilaktycznej, zacznij ją tworzyć w odniesieniu do list kontrolnych etapów konserwacji. Jakie działania można regularnie prowadzić, aby zapewnić niezawodne działanie pasów?

Kiedy już wykorzystasz czas przestoju do optymalizacji procesu konserwacji profilaktycznej, rozważ przeprowadzenie pełnego cyklu czyszczenia przenośnika. Jeżeli taśma nie jest w użyciu, z czasem gromadzą się na niej zanieczyszczenia. Może to stanowić zagrożenie, zwłaszcza jeśli podczas przestoju w zakładzie były wykonywane prace. Na przykład pył ścierny, który osadza się na miękkich taśmach ThermoDrive, może je uszkodzić, jeżeli system zostanie uruchomiony ponownie przed wykonaniem dokładnego czyszczenia.

Niedobór siły roboczej

Jeżeli w zakładzie brakuje personelu, regularna konserwacja profilaktyczna może się wydawać niemożliwa do osiągnięcia. Jednak wcale nie jest niemożliwa. Trzeba tylko myśleć i planować nieco inaczej.

Zaangażowanie pracowników działu produkcji

„Włącz pracowników w działania firmy. Poinformuj ich, na co powinni zwracać uwagę” — mówi Zhou. „Ci pracownicy spędzają w zakładzie osiem godzin dziennie. Zaangażuj ich. Należy szkolić i zachęcać dział produkcji do przeprowadzania kontroli wzrokowych taśm w trakcie zmiany. Jeśli pracownicy zauważą i zgłoszą potencjalne problemy, znacznie zmniejszy to ryzyko nieplanowanych przestojów”.

Korzystanie z list kontrolnych

Aby maksymalnie zwiększyć efektywność, należy zawsze dysponować listą kontrolną wszystkich konserwacji profilaktycznych, które mają zostać wykonane na taśmach. Staraj się tworzyć listy zadań, które należy wykonywać regularnie, na przykład codziennie, co tydzień, co miesiąc, co kwartał i co rok.

„Pięcioosobowy zespół, który działa według listy kontrolnej, jest skuteczniejszy od dziesięcioosobowego zespołu bez listy kontrolnej” — wyjaśnia Clark. Jeżeli w zakładzie brakuje pracowników, dostarczenie zespołowi szczegółowych list kontrolnych pozwoli im na osiągnięcie większej efektywności i produktywności w wykonywaniu konserwacji profilaktycznej.

Porada zespołu Intralox: Zaangażuj dział produkcyjny w proces konserwacji profilaktycznej. Naucz pracowników produkcji przeprowadzać kontrole wzrokowe i zwracać uwagę na potencjalne problemy, zanim staną się one poważne.

Zaniedbywanie konserwacji profilaktycznej nigdy nie kończy się dobrze. Zagraża to bezpieczeństwu żywności, produkcji, jakości i higienie, a nawet może zaszkodzić reputacji marki.

Pamiętaj, że nawet w stresujących sytuacjach, gdy brakuje czasu lub pracowników do przeprowadzenia konserwacji profilaktycznej, możesz się jej podjąć Ty! Kreatywne i proaktywne myślenie pozwala na elastyczne korzystanie z zasobów, dzięki czemu można wykonać kluczowe zadania.

„Prawidłowo prowadzona konserwacja profilaktyczna może całkowicie wyeliminować nieplanowane przestoje” — mówi Clark.

Aby dowiedzieć się, w jaki sposób obsługa klienta Intralox może udzielić Ci odpowiedzi na pytania dotyczące konserwacji profilaktycznej, odwiedź stronę obsługi klienta.