Jak przygotować linie pakowania na to, co nieuniknione

Jak być gotowym na zachodzące na rynku zmiany

- Spostrzeżenia

- Luty 11, 2021

Przygotowując produkty dla swoich klientów, przetwórcy żywności muszą pamiętać o wielu kwestiach. Chodzi nie tylko o spoczywającą na nich i na producentach sprzętu ogromną odpowiedzialność za dostarczenie bezpiecznych produktów na rynek, ale także o konieczność stawienia czoła wielu wyzwaniom, jakie stawia przed nimi rynek.

Dwa główne problemy związane z funkcjonowaniem linii do pakowania żywności, z którymi muszą dzisiaj mierzyć się przetwórcy, to zmiany w preferencjach konsumentów i przemiany ekonomiczne w skali makro.

Jak poradzić sobie z tymi wyzwaniami? Omawiamy najbardziej powszechne zmiany zachodzące na rynku, ich konsekwencje dla linii pakowania oraz skuteczne środki pozwalające się na nie przygotować.

Preferencje konsumentów

Mniejsze warianty opakowań

Wąskie puszki w czteropakach, mniejsze kartony z cukierkami, sześcioczęściowe wielopaki owoców — to tylko niektóre z popularnych, opracowywanych zgodnie z oczekiwaniami klientów typów opakowań, które spotyka się obecnie w końcowych obszarach linii. Obsługa małych opakowań może jednak stwarzać poważne problemy.

„Coraz mniejsze rozmiary opakowań wiążą się z koniecznością zapewnienia większej przepustowości, a to z kolei wymaga zwrócenia większej uwagi na minimalizację ryzyka” — mówi Geoff Bennett, kierownik ds. projektowania układów linii w firmie Intralox. „Większa przepustowość oznacza mniej rezerw w zakresie zdolności produkcyjnej oraz mniej czasu na zabiegi utrzymania ruchu i wznawianie produkcji. Z tego powodu rozwiązania gwarantujące większą niezawodność i elastyczność znajdują się obecnie w centrum zainteresowania”.

Coraz mniejsze rozmiary opakowań wiążą się z koniecznością zapewnienia większej przepustowości, a to z kolei wymaga zwrócenia większej uwagi na minimalizację ryzyka.

Geoff Bennett, kierownik ds. projektowania układów linii w firmie Intralox

Zapotrzebowanie na elastyczność może różnić się w zależności od produktu i od danego etapu linii. Powiedzmy, że obsługujesz kartony i z powodu ich mniejszych rozmiarów tempo przenoszenia musi wzrosnąć dwukrotnie. Może się wówczas okazać, że będziesz potrzebować większej zdolności produkcyjnej w zakresie pakowania, ponieważ dotychczasowa maszyna jest w stanie pracować wyłącznie w tempie dostosowanym do poprzedniej wielkości kartonów.

„Dostępne są różne opcje” — wyjaśnia Frank Solitario, kierownik ds. projektowania układów linii w firmie Intralox. „Dzięki zastosowaniu nowoczesnej technologii możliwe jest rozdzielenie przepływu kartonów i skierowanie ich do dwóch maszyn pakujących, a następnie połączenie zapakowanych skrzynek ponownie w jeden strumień. Można też rozdzielić przepływ kartonów i pakować je w tym samym czasie do skrzynek o różnej wielkości” — mówi. „Wszystko zależy od specyfiki produkcji i od tego, czego potrzebuje klient — w danym momencie i w przyszłości”.

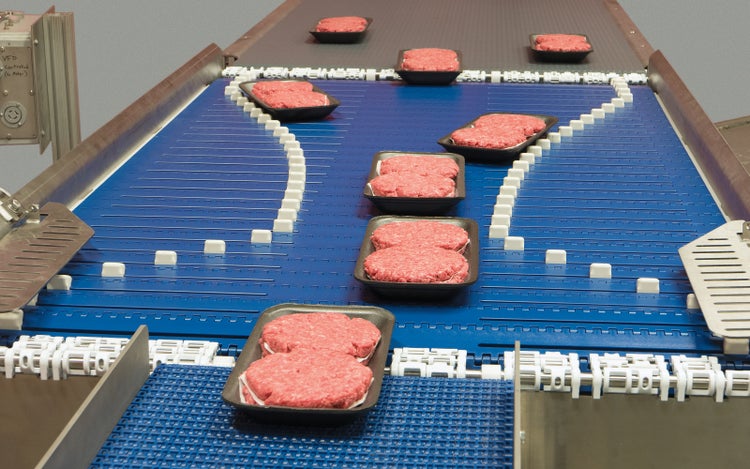

Opakowania przygotowane do sprzedaży detalicznej

W przypadku niektórych przetwórców żywności procentowy udział opakowań masowych w całości produkcji zmniejszył się wraz ze wzrostem popytu na opakowania przygotowane bezpośrednio do sprzedaży detalicznej. „To jeden z największych trendów ostatniej dekady w przemyśle mięsnym, drobiarskim i przetwórstwa owoców morza” — mówi Bennet. Produkcja artykułów, które mają trafić bezpośrednio na półki w supermarketach — takich jak dania gotowe i produkty podawane na tackach — niesie ze sobą jednak różne wyzwania.

Niektóre zautomatyzowane urządzenia są w stanie obsługiwać tacki bez naruszania starannie ułożonych na nich produktów.

Takie formy pakowania podstawowego wymagają uwagi i precyzji. Produkt musi być najpierw estetycznie ułożony, a następnie bardzo delikatnie obsługiwany, tak aby nie zaburzyć i nie zepsuć przygotowanej aranżacji. W czym tkwi problem? Zakłady mięsne nie należą do miejsc mogących poszczycić się taką precyzją.

„Do czasu wprowadzenia systemu AIM” — stwierdza Bennett — „nie istniało rozwiązanie, które pozwalałoby na automatyzację przenoszenia tacek pomiędzy urządzeniami”. Tradycyjne środki wymagają dużej ilości dodatkowego nakładu pracy lub generują niepotrzebny uzysk, ponieważ opracowano je z myślą o mniej delikatnych zastosowaniach. Sprzęt AIM (Active Integrated Motion) spełnia natomiast wiele wymagań stawianych przez takie układy — precyzyjnie obsługuje produkty, łatwo go umyć oraz jest niezawodny i zdolny do pracy przy dużych prędkościach.Dzięki tym zaletom już od momentu wprowadzenia technologii AIM na rynek w 2015 roku jest ona wdrażana zarówno w nowych, jak i rozbudowywanych liniach do przenoszenia tacek, a także w całych zakładach.

Przemiany ekonomiczne w skali makro

Braki siły roboczej

Z problemem tym zmagają się przetwórcy żywności po obu stronach oceanu i we wszystkich gałęziach branży. Niezależnie od tego, czy w grę wchodzi zbieranie i pakowanie owoców na polu, czy też praca w chłodnych i mokrych zakładach mięsnych, zawsze chodzi o prace fizyczne, do których brakuje chętnych. Znalezienie i utrzymanie tego typu siły roboczej stanowi wyzwanie na całym świecie.

Porada zespołu Intralox: Podczas oceny możliwych opcji automatyzacji należy pamiętać o przyszłych potrzebach zakładu. Eksperci ds. projektowania układów mogą zaproponować rozwiązania przystosowane do obsługi wszystkich rodzajów opakowań w dowolnym tempie, a także zdolne wykonywać zadania i podejmować decyzje, które pomogą zmniejszyć uzależnienie produkcji od siły roboczej.

Jednym ze sposobów na poradzenie sobie z tym problemem jest ograniczenie uzależnienia produkcji od bezwartościowej pracy dodatkowej wykonywanej przy systemach przenoszenia materiałów. Zautomatyzowany transport jest takim właśnie narzędziem do redukcji nakładu pracy. Jednak proste systemy przenośnikowe nadal wymagają udziału ludzi, którzy obsługują opakowania, wykonując przy nich różne ręczne czynności.

Automatyzację można wdrożyć do wykonywania prostych zadań (np. obracanie skrzynek) lub do podejmowania takich decyzji, jak rozpoznawanie konkretnego produktu i kierowanie go do określonego urządzenia. Kompetentny partner pomoże w znalezieniu idealnej i dostosowanej do warunków panujących w danym zakładzie równowagi pomiędzy prac�ą wykonywaną ręcznie a zautomatyzowaną.

COVID-19

Pandemia uwidoczniła znaczenie przemysłu spożywczego dla świata. Jednocześnie wirus COVID-19 spowodował w 2020 roku ogromne zamieszanie w zakładach przetwórczych — włącznie z przymusowymi zamknięciami. Szczególnie dotknęło to chłodnie, w których pracownicy wykonują zadania w bliskiej odległości od siebie.

Zaczęto kierować specjalne środki finansowe na zminimalizowanie rozprzestrzeniania się wirusa i podniesienie poziomu bezpieczeństwa pracowników. Zachorowania w tej grupie spowodowały wzrost kosztów pracy. Wydatki na wynagrodzenia za wykonywanie obowiązków w sytuacji zagrożenia i premie motywacyjne osiągnęły niespotykany dotąd poziom, aby pomóc w utrzymaniu załóg.

„Nie ma lepszego czasu na przeprowadzenie oceny linii niż teraz” — mówi Solitario. „Ograniczenie ryzyka związanego z nadmierną ilością pracy ludzkiej nadal wiąże się z takimi samymi jak dotąd korzyściami i może wygenerować oszczędności. Dodatkowo automatyzacja przyczynia się do zwiększenia stabilności produkcji w sytuacji wystąpienia przemian ekonomicznych w skali makro w przyszłości, takich jak kolejna pandemia”.

Niektóre trendy rynkowe można łatwiej przewidzieć. Zmiany w preferencjach konsumentów dokonują się na przykład znacznie wolniej. COVID-19 — ten makroekonomiczny wypadek losowy — pojawił się nagle i wymagał od przetwórców żywności szybkiego dostosowania się do wyzwań o bezprecedensowym charakterze.

Dobre wieści? Sprawdzone rozwiązania automatyzacyjne potrzebne do poradzenia sobie z opisanymi zachodzącymi na rynku zmianami — zarówno tymi spodziewanymi, jak i nieoczekiwanymi — są już dostępne.

Aby dowiedzieć się więcej o tym, jak elastyczne rozwiązania automatyzacyjne firmy Intralox mogą pomóc w przygotowaniu i optymalizacji linii, odwiedź naszą stronę Od maszyn pakujących do paletyzatorów.