Czy obsługa akumulatorów do pojazdów elektrycznych w Twoim zakładzie przerosła możliwości technologii AGV?

Utrzymanie skalowalności produkcji na szybko zmieniającym się rynku

- Spostrzeżenia

- Listopad 13, 2023

Przenoszenie produktów na linii produkcji akumulatorów do pojazdów elektrycznych nie jest tak proste, jak przemieszczanie pudełka z zabawkami.

Akumulatory uosabiają sprzeczność — są ciężkie, ale delikatne. Potrzebują delikatnej, kontrolowanej obsługi, aby zapobiec uszkodzeniom, jednak jednocześnie wymagają niezwykłej siły do podnoszenia ze względu na ich masę. Takie rozwiązania mogą szybko stać się kosztowne.

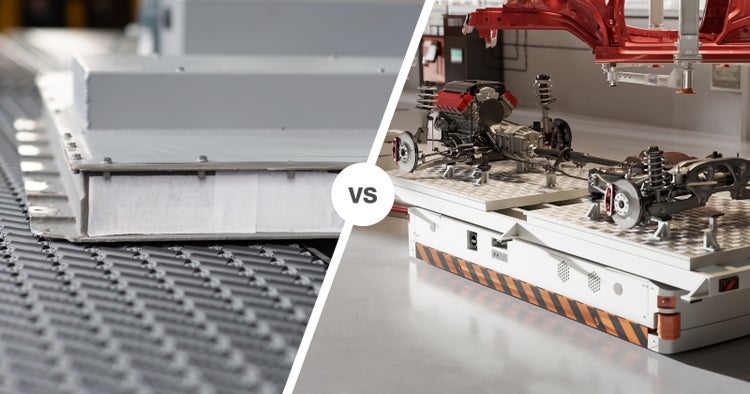

Aby zaspokoić te potrzeby bez wydawania fortuny, producenci akumulatorów elektrycznych zazwyczaj wykorzystują technologię automatycznych pojazdów kierowanych (AGV). Spełniają one swoje zadanie w przypadku mniejszych zakładów i są bardziej opłacalne w porównaniu z bardziej solidnymi rozwiązaniami przenośnikowymi.

Jednak jak długo rozwiązania AGV mogą utrzymać się na szybko rozwijającym się rynku? Skąd wiedzieć, kiedy potrzeby zakładu przerastają ich możliwości? Czy istnieje bardziej trwałe rozwiązanie — takie, które okaże się ekonomiczne w odniesieniu do wielkości Twojej produkcji?

„Gdy rynek akumulatorów do pojazdów elektrycznych zaczął się rozwijać, natychmiast zaczęliśmy badać potencjalne zastosowania naszej technologii” — mówi Enrico Carca, inżynier ds. zastosowań w firmie Intralox. „Nasze innowacyjne rozwiązania są już dobrze ugruntowane w różnych branżach i dostrzegliśmy okazję, aby pomóc klientom osiągnąć ten sam poziom wydajności i korzyści ekonomicznych, jakie zapewniamy w innych sektorach”.

Wykorzystanie technologii Intralox Activated Roller Belt (ARB) w produkcji akumulatorów do pojazdów elektrycznych obecnie zwiększa wydajność produkcji naszych partnerów poprzez wyeliminowanie wąskich gardeł i zwiększenie skalowalności.

Omówiliśmy z naszymi ekspertami ten nowy obszar zastosowania, wydajność, jaką oferuje technologia ARB w porównaniu z technologią AGV, oraz w jakich okolicznościach wyposażenie ARB staje się właściwym rozwiązaniem dla naszych partnerów z branży pojazdów elektrycznych.

Przekroczenie możliwości technologii AGV

Rozwiązania AGV były używane w przemyśle motoryzacyjnym na długo przed pojawieniem się pojazdów elektrycznych. Zapewniały wystarczającą elastyczność, aby pracować w wielu układach, i stosowną moc do przenoszenia dużych produktów. Jednak gdy branża ewoluowała, AGV w dużej mierze pozostały takie same.

„Były one wykorzystywane głównie do przenoszenia podzespołów wzdłuż linii montażowych pojazdów” — mówi Joel Picard, lider globalnego zespołu doradców klienta w firmie Intralox. „To zastosowanie jest kontynuowane w erze pojazdów elektrycznych”.

Chociaż technologia ta jest obecnie uważana za mniej solidną w porównaniu z ogólnymi rozwiązaniami przenośnikowymi, nadal istnieją korzyści z jej stosowania. W rzeczywistości technologie AGV pozostają preferowanym rozwiązaniem w przypadku większości nowych obszarów produkcyjnych, ponieważ umożliwiają łatwe uruchomienie bez konieczności robót budowlanych.

„Są dobrze znane i łatwe do wdrożenia”, mówi Picard. „Nie wymagają intensywnego rozwoju infrastruktury, dlatego zapewniają i nadal będą zapewniać wartość dodaną dla niewielkich systemów produkcyjnych”.

Ale to właśnie na tym polu powstaje problem dla wielu naszych partnerów: ich aspiracje nie są „niewielkie”.

„Wadą rozwiązań AGV jest słaby czas cyklu” — wyjaśnia Picard. „Wynika on ze sposobu ich pracy opartym na częstym uruchamianiu i zatrzymywaniu”.

Z tego powodu są one nieefektywne w przypadku zadań takich jak sortowanie, łączenie i wyrównywanie. Pomimo elastyczności układu nadal mają ograniczenia w spełnieniu określonych potrzeb, takich jak wykonywanie skrętów w kształcie liter L czy U.

„Inne obawy związane z technologią AGV dotyczą czasu eksploatacji”, dodaje Picard. „Głównie są to awarie mechaniczne, problemy z programowaniem i sterowaniem oraz starzenie się oprogramowania”.

Chociaż ich niższe koszty i nakłady na rozruch w porównaniu z bardziej solidnymi rozwiązaniami przenośnikowymi mogą być atrakcyjne dla działalności o niewielkiej skali, najczęściej zakłady szybko szukają rozwiązania, które jest w stanie zapewnić bardziej nieprzerwany przepływ produktów.

Skalowanie produkcji

Gdy czas cyklu oferowany przez technologię AGV stanie się problemem dla produkcji, przychodzi pora na rozważenie ogólnych systemów przenośnikowych.

„Wszystkie wdrożenia technologii ARB u naszych partnerów były spowodowane zapotrzebowaniem w zakresie przepustowości” — mówi Carca. „Realizacja ich celów przy użyciu istniejącej technologii była niemożliwa lub zbyt kosztowna”.

W takiej sytuacji rozwiązania przenośnikowe oferują szybszą i bardziej niezawodną produkcję niż technologie AGV, umożliwiając nadążanie za rosnącą produkcją. Ten nieprzerwany przepływ produktów jest znakiem rozpoznawczym naszej technologii ARB, nawet w zastosowaniach wymagających dodatkowych funkcji, takich jak sortowanie, łączenie i wyrównywanie.

„ARB to sprawdzona i niezawodna technologia”, mówi Carca. „Ten system przenośnikowy o wysokiej przepustowości przebija tradycyjne AGV, zapewniając bezproblemowe, przyjazne dla użytkownika i łatwe w utrzymaniu rozwiązanie do efektywnego transportu towarów z punktu A do punktu B”.

„Nasza technologia może zagwarantować wysoką przepustowość — do 80 części na minutę ��— przy ograniczonych nakładach finansowych w porównaniu z technologią AGV”, kontynuuje Carca. „Nie ma potrzeby stosowania zaawansowanych elementów sterujących, aby skutecznie wdrożyć sprzęt, a personel zakładu można z łatwością przeszkolić w zakresie konserwacji”.

„Obsługa długodystansowa to kolejna sytuacja, w której technologia ARB wykazuje wyraźną przewagę nad technologią AGV” — dodaje Picard.

Z uwagi na ich rozmiar i trwałość rozwiązania oparte na przenośnikach wymagają bardziej kompleksowego planowania układu i przemyślenia niż AGV. Jednak po ich zaakceptowaniu jako elementu rozwoju zakładu, to utrudnienie może przekształcić się w korzyść.

„W przypadku przenośników dobre przemyślenie układu jest koniecznością” — wyjaśnia Picard. „Jednak dzięki szerokiej gamie możliwych funkcji, technologia ARB może faktycznie uprościć układy. Na przykład może umożliwić korzystanie z punktów łączenia i odrzucania, co jest trudne do zrealizowania przy użyciu technologii AGV.

„Dlatego firma Intralox współpracuje ze swoimi klientami w zakresie projektowania układów z myślą o przyszłości”, kontynuuje Picard. „Mamy kompleksowe narzędzia, takie jak symulacja oparta na fizyce, które pozwalają nam świadczyć usługi z zakresu optymalizacji układu”.

Współpracujemy również z naszymi partnerami, aby dowiedzieć się, czy dla ich zastosowań odpowiednia będzie technologia aktywna czy pasywna. Technologia aktywna może być stosowana w zastosowaniach bezdotykowych, natomiast rozwiązania pasywne oferują te same korzyści związane z elastycznością i konserwacją przy niższych kosztach, nawet w porównaniu z rozwiązaniami AGV.

Dlatego firma Intralox współpracuje ze swoimi klientami w zakresie projektowania układów z myślą o przyszłości.

Joel Picard

Lider globalnego zespołu doradców klienta w firmie Intralox

Znalezienie odpowiedniego rozwiązania

Pierwszą czynnością, którą w wielu zakładach się wykonuje, gdy wymagane jest zwiększenie przepustowości, jest po prostu powielenie procesu z wykorzystaniem pojazdów AGV. Przejście z tej technologii na rozwiązania przenośnikowe może wydawać się nieosiągalne.

Jednak technologia ARB nie zawsze wymaga natychmiastowej i pełnej modernizacji. Podobnie jak w przypadku wielu naszych rozwiązań, może ona najpierw uzupełniać istniejącą technologię, zapewniając innowacyjne połączenie korzyści bez nadmiernych zakłóceń i kosztów.

„Technologia ARB umożliwia szybszą realizację procesów i w niektórych sytuacjach okazuje się uzupełnieniem AGV”, mówi Picard. „Może oferować dodatkowe funkcje obsługi pomiędzy punktami A-B, takie jak sortowanie, łączenie i wyrównywanie”.

Picard przewiduje, że hybrydowe procesy obsługi łączące rozwiązania AGV i przenośniki prawdopodobnie staną się normą wraz ze wzrostem przepustowości w branży.

Intralox zawsze szuka ulepszeń. Zbudowaliśmy pełnowymiarową pętlę dostępną do testowania przez klientów i wewnętrznego rozwoju. W tej chwili trwają testy trwałości i dokładności w celu zebrania danych na potrzeby nowych zastosowań.

Enrico Carca

Inżynier ds. zastosowań w firmie Intralox

„Niektóre etapy montażu będą nadal obsługiwane przez systemy AGV, być może z dwiema lub trzema działającymi równolegle pętlami” — wyjaśnia Picard. „Inne etapy procesu będą wykorzystywały przenośniki (konwencjonalne lub ARB) w celu zapewnienia szybkiego i nieprzerwanego przepływu produktów. Jednak technologia ARB to tylko jedna z wielu odpowiedzi, które oferuje Intralox w zakresie wydajnych systemów przenośnikowych.

Firma Intralox stara się nieustannie wprowadzać innowacje — zwłaszcza w szybko zmieniających się branżach, takich jak produkcja pojazdów elektrycznych i przeznaczonych do nich akumulatorów — aby zapewnić naszym partnerom gotowość na przyszłość.

Przenoś dalej i szybciej

Technologia ARB to opatentowane rozwiązanie do automatyzacji przenoszenia, które stwarza nowe możliwości w zakresie systemów i układów linii.