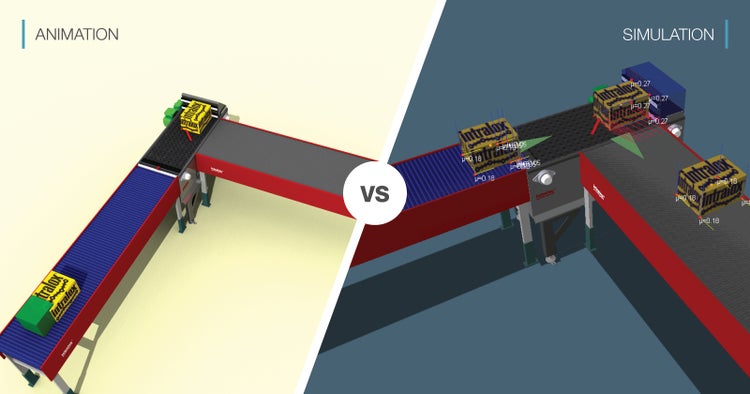

Animacja a symulacja

Przewidywanie rezultatów i maksymalizacja wydajności podczas automatyzacji transportu opakowań

- Spostrzeżenia

- Sierpień 20, 2021

Automatyzacja ma kluczowe znaczenie dla zakładów przetwórczych we wszystkich gałęziach przemysłu. Jednakże w obliczu kosztownych, czasochłonnych przeszkód i nieznanych czynników osiągnięcie jej nie jest łatwym wyczynem. Czy uzyskanie przewidywalnej wydajności transportu opakowań jest w ogóle możliwe?

Dobra wiadomość jest taka, że przy optymalizacji układu linii produkcyjnych można uzyskać wyższą przewidywalność wydajności przenośnika i głębsze zrozumienie systemów dzięki narzędziom, takim jak animacje i symulacje. Ważne jest, aby zrozumieć różnice pomiędzy nimi podczas pracy z partnerami w celu oceny rozwiązań. Rozmawialiśmy z Joe DePaso, starszym inżynierem w firmie Intralox, i Reidem McCall, kierownikiem ds. produktu Demo3D w firmie Intralox, aby lepiej zrozumieć różnice pomiędzy animacją a symulacją.

Definicja animacji

„Animacja jest wyidealizowaną reprezentacją paczek przemieszczających się z punktu A do punktu B. W tym sensie paczki osiągnęłyby miejsce przeznaczenia niezależnie od wszelkich przeszkód”, wyjaśnia Joe DePaso. „Animacja jest odzwierciedleniem ruchu”. „Animacja może pomóc kierownikom zakładów i operatorom zrozumieć oraz zwizualizować, jak będzie wyglądał ich pożądany system. Jednakże animacje nie są w stanie pokazać niuansów, które paczki mogą napotkać na linii produkcyjnej. Nie są one przystosowane do uwzględnienia nieprzewidywalnych wyników, prognozowania i zarządzania ryzykiem.

W 2005 roku rozpoczęliśmy współpracę z firmą Emulate3D w celu opracowania silnika fizyki Intralox ARB wewnątrz rozwiązania Demo3D, który umożliwiłby nam dokładne odwzorowanie ruchu paczek. Ostatecznie stworzyliśmy własny katalog Intralox, który zawierał urządzenia Intralox ARB i całą linię produktów Intralox. Podczas tego opracowania, a także podczas stosowania narzędzi symulacyjnych u naszych klientów, zmieniliśmy nasze role ze sprzedawców na pełnoprawnych konsultantów technicznych.

Joe DePaso

Starszy inżynier w firmie Intralox

Czym wyróżniają się symulacje

W trójwymiarowej symulacji opartej na fizyce każdemu komponentowi, z którym styka się paczka w procesie, przypisane są parametry fizyczne. Ruch paczki ewoluuje w czasie w miarę interakcji z tymi fizycznymi komponentami. Obraz wideo z symulacji jest graficznym przedstawieniem tych interakcji, których wynikiem jest ewolucja ruchu paczki.

Symulacje wykorzystują fizyczny model 3D środowiska systemowego i stosują narzędzia naukowe — takie jak nasze własne algorytmy fizyczne, narzędzia do analizy akumulacji i narzędzia do szacowania OEE — aby odpowiedzieć na konkretne pytania. Pytania te mogą być tak proste, jak „przy jakich prędkościach musi pracować mój system łączenia, aby uniknąć tworzenia zapasów?”, lub tak skomplikowane, jak „jeśli moja maszyna do pakowania skrzynek pracuje o 15 minut mniej na zmianę, jaki będzie to miało wpływ na ogólną przepustowość?”.

Dokładność odpowiedzi na te pytania zależy w dużej mierze od jakości danych, które są wykorzystywane jako podstawa symulacji, co pomaga kierownikom projektów podejmować świadome decyzje oraz zapewniać przewidywalne i dokładne wyniki dzięki modelom opartym na symulacji. Pozwala to na prognozowanie całkowitego kosztu posiadania systemu, wskazywanie i lokalizowanie tzw. „wąskich gardeł” oraz dogłębne zrozumienie, jak produkty będą się zachowywać na liniach produkcyjnych.

Intralox wykorzystuje symulację do optymalizacji układów linii i pomaga zapewnić całkowitą wartość projektu i szybszy zwrot z inwestycji.

Kiedy potrzebne są symulacje?

Symulacje są korzystne, gdy istnieją jakiekolwiek obawy dotyczące wydajności procesów — takich jak sortowanie, łączenie, rozdzielanie i formowanie warstw palet. W takich przypadkach symulacje potwierdzają skuteczność układu linii produkcyjnej. Najlepsze wyniki uzyskuje się, gdy współpracuje się z ekspertami w dziedzinie rozmieszczania na wczesnym etapie projektu, aby określić cele procesu i opracować układ, który pozwoli je zrealizować.

DePaso wyjaśnia: „Symulacja całego procesu lub krytycznych podprocesów znacznie zmniejsza ryzyko, umożliwiając obserwację ewolucji ruchu opakowań w procesie”. W firmie Intralox symulacje są tylko jednym z aspektów zestawu narzędzi, które wykorzystujemy do optymalizacji i uproszczenia układów linii produkcyjnych dla naszych klientów.

Inne narzędzia kierownika ds. rozwoju układu to modelowanie zdarzeń dyskretnych, analiza wąskich gardeł, analiza przepustowości, analiza akumulacji, modelowanie oparte na fizyce oraz zrozumienie systemów transportowych na poziomie eksperckim.

Wskazówka zespołu Intralox: rozważając modelowanie symulacyjne w celu optymalizacji układu linii produkcyjnych, należy przekazać dostawcy wszystkie znane informacje na temat przenośników, sprzętu, celów i pożądanych wyników. Znajomość wszystkich kluczowych informacji ma krytyczne znaczenie dla wykorzystania symulacji w celu zmniejszenia ryzyka.

Symulacje: tylko tak silne jak partnerstwo

DePaso porównuje symulacje do narzędzia, które jest tylko tak silne, jak jego użytkownik. Ważne jest, aby mieć partnera z udokumentowaną wiedzą i sukcesami w modelowaniu symulacyjnym, gdy rozważa się automatyzację zakładów przetwórczych. Ponadto, aby można było zastosować symulację, partner musi rozumieć wszystkie poziomy informacji dotyczących systemów.

Jakość i kompletność danych, które są wykorzystywane jako podstawa symulacji, jak również dogłębna znajomość mocnych stron i ograniczeń oprogramowania zadecydują o dokładności symulacji.

Reid McCall

Kierownik produktu Demo3D w firmie Intralox

„Dobrej symulacji nie da się przeprowadzić w próżni”, mówi Reid McCall. „Jakość i kompletność danych, które są wykorzystywane jako jej podstawa, jak również dogłębna znajomość mocnych stron i ograniczeń oprogramowania, zadecydują o dokładności symulacji. W związku z tym, otwarty dialog i jasne zrozumienie celów i zadań zarówno po naszej stronie, jak i po stronie klienta, są kluczowymi elementami udanej symulacji”.

Zobacz, jak symulacja na dużą skalę ilustruje wartość optymalizacji układu linii.

Symulacja i osiąganie celów

Modelowanie symulacyjne zapewnia wiele korzyści dla różnych celów — zarówno zakładów przetwórczych, jak i producentów OEM.

W małej skali symulacje mogą zapewnić:

- Optymalizację pozycjonowania i czasu działania urządzeń sterujących linią

- Optymalizację sekwencji przenoszenia i prędkości przenośnika

- Weryfikację właściwości przenoszenia produktu, w tym zmiany orientacji, obracanie, pasowanie, krzywizny i akumulacja ciśnienia zwrotnego

W dużej skali symulacje mogą zapewnić:

- Oszacowanie wielkości produkcji linii pakującej, ogólnej wydajności systemu i czasu pracy

- Identyfikację wąskich gardeł w systemie

- Optymalizację miejsc akumulacji poprzez określenie ilości akumulacji w danym miejscu

Niezależnie od skali projektu, modelowanie symulacyjne zaprojektowane jest tak, aby pomóc zminimalizować ryzyko oraz zaoszczędzić czas i pieniądze.

Firma Intralox i dekada doświadczenia w zakresie symulacji

Od ponad 10 lat firma Intralox wykorzystuje modelowanie symulacyjne jako narzędzie do testowania i walidacji układu dla transportu. Rozwinęliśmy sposób, w jaki wykorzystujemy symulacje, aby pomóc w ilościowym określeniu wartości zoptymalizowanych układów i lepszej ocenie projektów, w celu zmniejszenia ryzyka, zanim jakikolwiek sprzęt zostanie zbudowany i wykorzystany.

Czy interesują Cię usługi symulacyjne firmy Intralox w zakresie optymalizacji układu? Odwiedź naszą stronę poświęconą optymalizacji układów.