Firma Schulze & Burch osiąga sukces dzięki systemom DirectDrive firmy Intralox i ponownie w nie inwestuje

Analiza przypadkuSchulze & Burch

Produkty

Spirale

Branże

Wyroby piekarnicze

Oczekiwania klienta

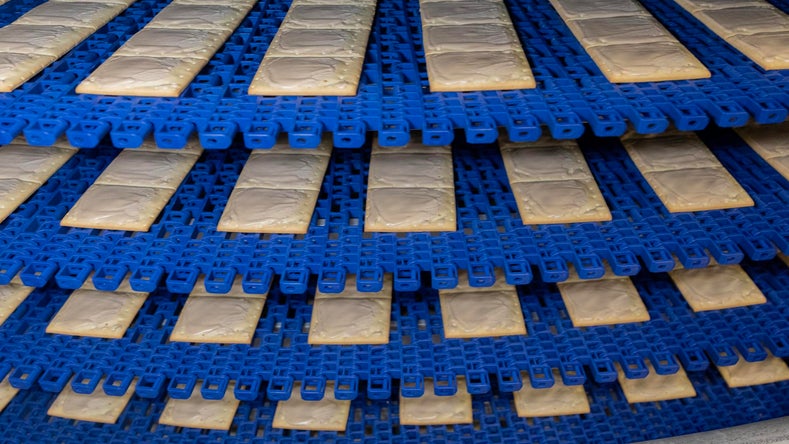

Chłodnia spiralna z napędem ciernym wykorzystywana do chłodzenia produktów opiekanych wpływała niekorzystnie na produkcję w zakładzie Schulze & Burch zlokalizowanym w miejscowości Searcy w stanie Arkansas. Nadmierny ruch wewnętrznego brzegu taśmy, zaburzone wyrównanie produktów oraz zwiększone naprężenie taśmy spowodowały, że moduły taśmy zaczęły pękać. Trzeba było wyrzucić produkty znajdujące się w pobliżu każdego pęknięcia ze względu na ryzyko zanieczyszczenia ich ciałami obcymi, a produkcja była wstrzymywana w celu przeprowadzenia napraw. Firma Schulze & Burch ponosiła straty w wysokości setek tysięcy dolarów w wyniku zmarnowanych produktów i nieplanowanych przestojów. Ponadto działo się to regularnie.

Zarząd zakładu zadbał o wzmożenie wysiłków w zakresie procesów higienicznych, dodatkowe kontrole w ramach konserwacji profilaktycznej, zamontowanie wielu czujników na taśmach i smarowane ślizgi. Zainwestował również 500 000 USD w sprzęt wyrównujący. Nic nie pomogło. Spirala z napędem ciernym w dalszym ciągu była najbardziej uciążliwym przenośnikiem w zakładzie. Zespół firmy Schulze & Burch musiał zastąpić ją nową technologią, która pracowałoby w sposób ciągły i wyeliminowałaby ryzyko zanieczyszczenia produktów oraz nieplanowane przestoje.

Modernizacja z firmą Intralox

Kilku pracowników firmy Schulze & Burch miało okazję zapoznać się z firmą Intralox podczas targów piekarskich PACK EXPO w 2013 r. Byli pod wrażeniem zaprezentowanej spirali, dlatego zapytali o rozwiązanie spiralne, które mogłoby zastąpić problematyczną chłodnię spiralną z napędem ciernym. Firma Intralox zaleciła swój opatentowany system DirectDrive (DDS) o małym naprężeniu i zaprosiła pracowników Schulze & Burch na demonstrację w innym zakładzie. Zarząd zakładu w Searcy, przekonany, że jest to idealne rozwiązanie, zakupił chłodnię spiralną DirectDrive i zorganizował wdrożenie do eksploatacji wiosną następnego roku.

Zespół firmy Schulze & Burch zdecydował się również na zastosowanie IntraloxIntelligence, opatentowanej technologii w innowacyjny sposób umożliwiającej zdalne monitorowanie spirali. Rozwiązanie stale mierzy dane wykorzystywane do utrzymania optymalnej wydajności układu.

Rezultaty

Od czasu zamontowania spirali DirectDrive w 2014 roku produkcja w zakładzie w Searcy firmy Schulze & Burch znacznie się poprawiła. Nie odnotowano pęknięć taśmy, a spirala nie była przyczyną nieplanowanych przestojów, zanieczyszczenia produktów i ich strat ani konieczności opóźnienia realizacji zamówień. Wyrównanie produktów jest doskonałe, a pierwotna taśma nadal pracuje niezawodnie. Ponadto moduł czujnika IntraloxIntelligence nadal przesyła dane, które analizują eksperci Intralox formułujący zalecenia w celu dalszej optymalizacji wydajności układu.

„To był prawdziwy przełom” — powiedział Alan Freeland, dyrektor generalny firmy Schulze & Burch. Rozwiązanie firmy Intralox sprawiło, że chłodnia spiralna w zakładzie w Searcy zmieniła się z najmniej wydajnego elementu w ten najbardziej efektywny. Pozwoliło to skupić się na innych kluczowych problemach. Co roku, w rocznicę jej instalacji, zarząd zakładu świętuje z pracownikami sukces chłodni spiralnej DirectDrive.

Zachęcony ponadprzeciętną wydajnością systemu DirectDrive zespół firmy Schulze & Burch zakupił i zamontował drugą spiralę opartą na strukturze DDS w zakładzie w Chicago w stanie Illinois. System ten również działa dobrze, poprawiając zdolność chłodzenia, wydajność produkcji, higienę i czas pracy bez przestojów.

Nasza operacja produkcyjna w Chicago wymagała dodatkowej zdolności chłodzenia dla linii produktów do opiekania. Biorąc pod uwagę wydajność systemu DirectDrive w naszym zakładzie w Searcy, decyzja była prosta. Kupiliśmy i zamontowaliśmy własną spiralę DirectDrive. Sprawdza się wyjątkowo dobrze.

Steve Egizio

Dyrektor działu technicznego w firmie Schulze & Burch Biscuit Company