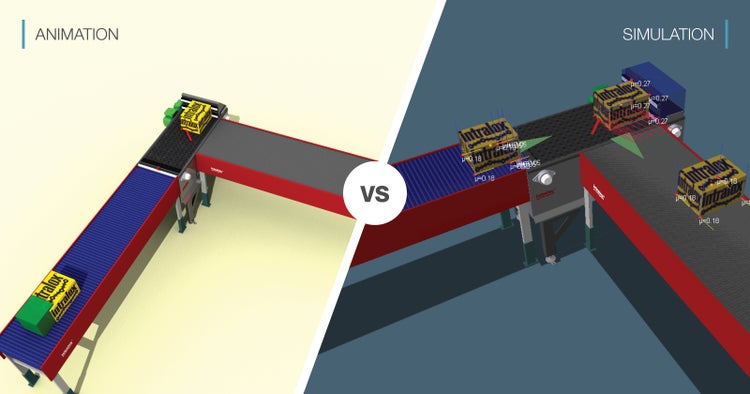

Différences entre animation et simulation

Prévoir les résultats et optimiser les performances lors de l'automatisation du transport des emballages

- Perspectives

- Août 20, 2021

L'automatisation est essentielle pour les installations de traitement dans toutes les industries. Toutefois, en raison d'obstacles coûteux et chronophages et de facteurs inconnus, elle peut s'avérer complexe. Est-il seulement possible d'obtenir des résultats prévisibles en matière de transport des emballages ?

Sachez que vous pouvez bénéficier d'une meilleure prévisibilité des performances des convoyeurs et d'une connaissance supérieure de vos systèmes grâce à des outils tels que les animations et les simulations lors de l'optimisation de votre configuration de ligne. Il est important de connaître les différences entre animation et simulation lorsque vous travaillez avec vos partenaires pour évaluer des solutions. Nous nous sommes entretenus avec Joe DePaso et Reid McCall, respectivement ingénieur senior et chef de produits Demo3D chez Intralox, pour mieux connaître les différences entre animation et simulation.

Définition d'une animation

« L'animation est une représentation idéalisée du mouvement des emballages entre un point A et un point B, selon laquelle les emballages atteignent leur destination sans rencontrer d'obstacle », explique Joe DePaso. « L'animation est une représentation du mouvement. » L'animation peut aider les directeurs d'usine et les opérateurs à déterminer et à visualiser l'aspect du système recherché. Toutefois, les animations ne révèlent pas les obstacles que les emballages peuvent rencontrer sur la ligne. Elles ne permettent tout simplement pas de tenir compte des résultats imprévisibles, des prévisions et de la gestion des risques.

En 2005, nous avons commencé à travailler avec Emulate3D pour mettre au point un moteur physique ARB Intralox dans Demo3D qui nous permettrait d'obtenir un mouvement précis des emballages. Finalement, nous avons rédigé un catalogue Intralox exclusif sur lequel figurent les dispositifs ARB Intralox et toute la gamme de produits Intralox. Au cours de cette rédaction et lors de l'application des outils de simulation auprès de nos clients, nous avons fait évoluer notre rôle de vendeur pour devenir un véritable conseiller technique.

Joe DePaso

Ingénieur senior chez Intralox

Différences des simulations

Dans une simulation physique 3D, des paramètres physiques sont attribués à chaque composant qu'un emballage rencontre dans le processus. Le mouvement de l'emballage évolue au fil du temps lorsqu'il interagit avec ces composants physiques. La vidéo de la simulation est le rendu graphique de ces interactions qui se traduisent par l'évolution du mouvement de l'emballage.

Les simulations utilisent le modèle physique 3D d'un environnement de systèmes et y appliquent des outils scientifiques, tels que nos algorithmes physiques exclusifs, nos outils d'analyse d'accumulation et notre outil d'estimation OEE, pour répondre à des questions spécifiques. Ces questions peuvent être simples (par exemple, à quelle vitesse dois-je faire fonctionner mon regroupeur pour éviter une accumulation ?) ou complexes (si mon conditionneur de caisses était hors service pendant 15 minutes de moins par équipe, quel impact cela aurait-il sur mon rendement global ?).

La précision des réponses à ces questions dépend fortement de la qualité des données utilisées comme base de la simulation, qui permet aux chefs de projet de prendre des décisions éclairées et de fournir des résultats prévisibles et précis grâce à des modèles basés sur la simulation. Cela permet de prévoir le coût total d'exploitation d'un système, de repérer et de cibler les goulets d'étranglement et d'avoir une connaissance approfondie du comportement des produits sur vos lignes.

Intralox utilise la simulation pour optimiser la configuration des lignes et contribuer à garantir la valeur totale du projet et un retour sur investissement plus rapide.

Quand les simulations sont-elles nécessaires ?

Les simulations sont utiles en cas de doute sur les performances de vos processus tels que le tri, la convergence, la division et la formation de couches palettisées. Dans ce cas, les simulations permettent de valider l'efficacité de votre configuration de ligne. Les meilleurs résultats sont obtenus lorsque vous travaillez avec des experts en configuration dès la phase initiale de vos projets, afin de définir les objectifs de vos processus et de mettre au point une configuration permettant de les atteindre.

Joe DePaso explique : « La simulation de l'ensemble du processus ou des sous-processus stratégiques réduit considérablement les risques en permettant l'observation de l'évolution du mouvement de l'emballage tout au long du processus ». Chez Intralox, les simulations ne représentent que l'un des outils que nous utilisons pour optimiser et simplifier la configuration des lignes pour nos clients.

Les autres outils du responsable du développement des configurations sont la modélisation d'événements discrets, l'analyse des goulets d'étranglement, du rendement et de l'accumulation, la modélisation physique et l'expertise des systèmes de transport.

Conseil de l'équipe Intralox : lorsque vous envisagez de recourir aux modèles de simulation pour l'optimisation de la configuration de votre ligne, communiquez à votre fournisseur toutes les informations connues sur vos convoyeurs, votre équipement, vos objectifs et les résultats souhaités. Il est essentiel de connaître toutes les informations clés pour utiliser les simulations afin de réduire les risques.

L'efficacité des simulations dépend de celle du partenariat

Joe DePaso compare les simulations à un outil dont l'efficacité dépend de celle de l'utilisateur. Lorsque vous envisagez d'automatiser vos installations de traitement, il est important d'avoir un partenaire dont les connaissances et les réussites en matière de modèles de simulation sont éprouvées. En outre, votre partenaire doit comprendre tous les niveaux d'information concernant vos systèmes pour que la simulation soit applicable.

La qualité et l'exhaustivité des données qui servent de base à la simulation, ainsi qu'une connaissance approfondie des points forts et des limites du logiciel, détermineront la précision de la simulation.

Reid McCall

Chef de produits Demo3D chez Intralox

« Une bonne simulation ne peut être réalisée en vase clos », explique Reid McCall. « La qualité et l'exhaustivité des données qui servent de base à la simulation, ainsi que la connaissance approfondie des points forts et des limites du logiciel, détermineront la précision de la simulation. Ainsi, un dialogue ouvert et une connaissance précise des objectifs, tant de notre côté que du côté du client, sont les éléments essentiels d'une simulation réussie. »

Regardez une simulation à grande échelle qui illustre l'utilité de l'optimisation de la configuration de ligne.

Simulation et réalisation des objectifs

Les modèles de simulation offrent de nombreux avantages pour divers objectifs, tant pour les installations de traitement que pour les fournisseurs d'équipements.

À petite échelle, les simulations peuvent permettre d'atteindre les objectifs suivants :

- optimiser le positionnement et la synchronisation des dispositifs de contrôle de la ligne ;

- optimiser l'organisation du transport et la vitesse des convoyeurs ;

- vérifier les propriétés de manipulation des produits, notamment les changements d'orientation, la rotation, la mise en files, les courbes et les pressions résiduelles de l'accumulation.

À grande échelle, les simulations peuvent permettre d'atteindre les objectifs suivants :

- estimer le volume de production de la ligne de conditionnement, l'efficacité globale du système et le temps de fonctionnement ;

- identifier les goulets d'étranglement d'un système ;

- optimiser les emplacements d'accumulation en déterminant la quantité d'accumulation à ces emplacements.

Quelle que soit l'échelle de votre projet, les modèles de simulation peuvent vous aider à minimiser les risques et à économiser du temps et de l'argent.

Intralox : une décennie de savoir-faire en matière de simulation

Depuis plus de 10 ans, Intralox utilise les modèles de simulation comme outil de validation de la conception et de la configuration pour le transport. Nous avons évolué dans notre façon d'utiliser les simulations pour quantifier la valeur des configurations optimisées et mieux évaluer les projets, dans le but de réduire les risques avant la fabrication et l'utilisation de tout équipement.

Vous êtes intéressé par les services de simulation d'Intralox pour l'optimisation de votre configuration ? Rendez-vous sur notre page Optimisation de la configuration.