8 % d'augmentation de l'efficacité de remplissage chez Procordia Food AB grâce à l'optimisation de la configuration ARB Intralox

Étude de casProcordia Food AB

Produits

Équipement ARB, Tapis modulaire en plastique

Industries

Fruits et légumes, Boissons

Objectifs du client

L'usine Procordia de Kumla (Suède) emballe des produits à base de fruits et de baies dans des packs Tetra Brik pour envoi immédiat. À la fin de la ligne de conditionnement de jus de fruits, les caisses issues de l'application de conditionnement étaient soulevées par un élévateur vers l'entrée du palettiseur. Les objectifs de production de l'usine avaient été revus à la hausse, mais la capacité limitée de l'élévateur freinait la productivité. La fréquence des goulets d'étranglement à proximité de l'élévateur provoquait des arrêts de ligne toutes les heures au niveau des convoyeurs et de la machine de remplissage, ce qui générait des pertes de produits et des packs mal remplis. En outre, les caisses, qui s'accumulaient souvent le long de plusieurs convoyeurs élévateurs à rouleaux, étaient parfois endommagées par une manutention trop brutale.

Intervention d'Intralox

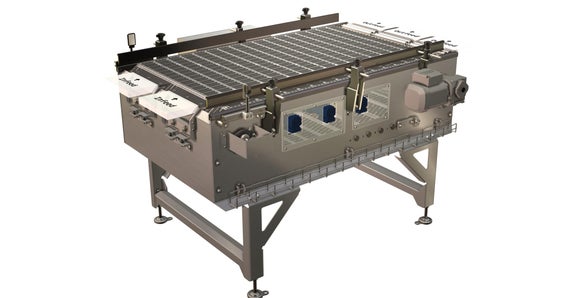

Grâce à la technologie Activated Roller Belt (ARB) d'Intralox, la configuration et l'espace disponible ont été considérablement optimisés à l'usine de Kumla. Un convoyeur courbe en L a été remplacé par un Transfert à 90 Degrés rectiligne ARB, ce qui a augmenté la capacité de transport des caisses tout en réduisant l'encombrement au sol. Cette opération a permis d'installer un convoyeur élévateur en remplacement de l'élévateur, avec les résultats suivants : suppression des goulets d'étranglement, augmentation de la productivité, création d'un flux de caisses continu et amélioration des conditions d'hygiène et de sécurité des opérateurs grâce à l'élimination des risques associés à la présence de pièces mobiles dans l'élévateur.

Le long de la section d'élévation, un convoyeur à rouleaux standard a été remplacé par un convoyeur équipé d'un tapis Série 1000 Insert Roller pour une manutention des caisses plus en douceur. Un Transfert à 90 Degrés ARB a remplacé l'unité de transfert relevable, permettant ainsi à l'usine de se conformer à des normes plus strictes en matière d'hygiène et de sécurité. Avec la nouvelle configuration optimisée, il n'est plus nécessaire d'avoir un retourneur de caisses, étant donné que ces dernières restent correctement orientées lorsqu'elles atteignent l'entrée du palettiseur.

Résultats

La nouvelle configuration, rendue possible par la technologie ARB Intralox, a permis d'optimiser les performances de la ligne de conditionnement. Grâce à cette nouvelle configuration, l'usine de Kumla a augmenté de 8 % son efficacité de remplissage tout en réduisant de moitié ses pertes de produits sur la ligne. Le résultat ? Une production de 8 500 packs Tetra Brik supplémentaires par jour.