L'ARB diviseur S7000 d'Intralox offre une fiabilité optimale et une réduction de 99 % du coût total d'exploitation

Étude de casGrupo Petrópolis

Produits

Équipement ARB

Industries

Boissons

Objectifs du client

Grupo Petrópolis est le deuxième plus grand brasseur du Brésil et l'unique grande société 100 % brésilienne de l'industrie. Il détient les marques de bières Crystal, Lokal, Itaipava, Black Princess, Petra et Weltenburger, de boissons énergétiques TNT Energy Drink et Magneto, de boisson isotonique Ironage, de vodkas Blue Spirit et Nordka, et d'eau minérale Petra. Avec cinq usines en fonctionnement et une sixième en construction, Grupo Petrópolis emploie et gère 19 000 salariés. En outre, le groupe sponsorise des athlètes amateurs et professionnels, et participe à des initiatives environnementales à travers le projet AMA.

L'usine située à Boituva, dans l'état de São Paulo, est l'une des usines stratégiques de Grupo Petrópolis. Elle produit une large gamme de bières avec différents types et tailles d'emballage.

L'usine de Boituva disposait d'un basculement de chaînes placé à l'entrée du palettiseur pour répartir le flux de l'une des lignes de canettes. Bien qu'utilisé dans l'usine pendant huit ans, le basculement de chaînes posait un certain nombre de problèmes en raison de son mécanisme :

- Coûts élevés de maintenance : pour maintenir le basculement en fonctionnement, l'usine consacrait deux heures de maintenance préventive par semaine à la résolution des problèmes causés par le basculement de chaînes.

- Temps d'arrêt non planifiés fréquents : malgré les opérations de maintenance préventive, le basculement de chaînes entraînait régulièrement des temps d'arrêt non planifiés. Lorsque le basculement de chaînes tombait en panne, son emplacement sur la ligne de production provoquait l'arrêt de l'ensemble de la ligne, remplisseurs et palettiseurs compris.

- Coûts élevés de remplacement des pièces : les opérations de maintenance et de réparation nécessitaient le remplacement des pièces défectueuses, ce qui représentait un coût élevé pour l'usine.

Le basculement était devenu le goulot d'étranglement de la ligne de production. Dans une usine fonctionnant 24 h/24 et 7 j/7, où un rythme de production planifié est un réel atout, des temps d'arrêt non planifiés sont inacceptables. L'usine de Boituva cherchait donc une solution fiable à ses

L'intervention d'Intralox

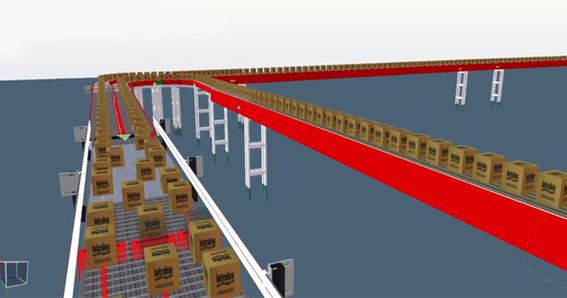

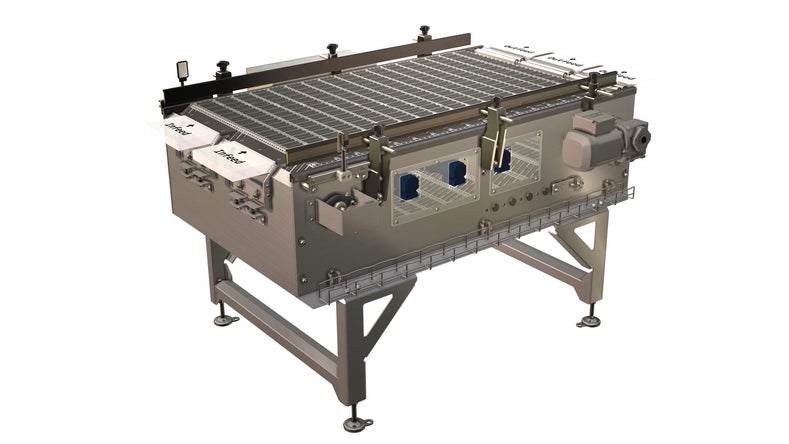

Après avoir étudié plusieurs propositions, l'usine a sélectionné l'Activated Roller Belt (ARB) Diviseur S7000 d'Intralox, une solution à grande vitesse, fiable et homogène totalement adaptée à cette application. Comme l'ARB Diviseur S7000 s'intégrait parfaitement à la ligne de production sans modification, son installation s'est faite par insertion. L'ARB Diviseur S7000 a été mis en place au cours d'une période de maintenance préventive planifiée de deux jours.

Résultats

L'ARB Diviseur S7000 offre un niveau de performances fiable et homogène depuis mai 2012. Les avantages pour l'usine sont les suivants :

- Coûts de maintenance réduits : les frais de remplacement des pièces ont été réduits d'environ 92 %.

- Maintenance simplifiée : les opérations de maintenance ne sont plus aussi complexes. Le remplacement des pièces n'est plus nécessaire, ce qui permet à l'usine de rationaliser ses opérations de maintenance en limitant les ressources utilisées.

Enfin, l'usine a rentabilisé son investissement en six mois avec une réduction des coûts de 99 %, une preuve irréfutable du succès de cette installation.