Los riesgos de la automatización

Y qué tener en cuenta para que sus operaciones den sus frutos

- Perspectivas

- Agosto 17, 2020

Desde un enfoque superficial, la decisión de automatizar la fase final de una planta de procesamiento de alimentos podría parecer obvia. Tanto si se trata de un área totalmente manual como parcialmente automatizada, aumentar la automatización de la empacadora a la paletizadora solo puede ayudar, ¿verdad?

La respuesta es un rotundo "sí", por lo general. Pero hay riesgos.

Hay clientes que han automatizado parte de sus instalaciones sin comprender realmente los distintos criterios que hay que tener en cuenta. Esto puede provocar resultados imprevistos, desafortunados y costosos.

Factores decisivos para automatización de plantas de fase final

Entre las ventajas de la automatización se incluyen:

- Reducción de los gastos operativos

- Uso optimizado del espacio

- Aumento de la eficacia y el rendimiento

- Menos errores

- Mayor flexibilidad

- Mejora de la seguridad del trabajador

Historia de éxito: Descubra cómo un procesador de frutas y verduras global consiguió introducir con éxito las soluciones de automatización de Intralox en sus instalaciones. Más información

La tecnología actual nos permite alcanzar aquello que antes era imposible. Las ventajas de los sistemas automatizados, si se integran correctamente, pueden ser muchas. Sin embargo, un sistema mal diseñado podría tener consecuencias muy serias, como mayores costes operativos, rendimiento insuficiente e imposibilidad de cumplir con las obligaciones de contrato. Existen riesgos que deben, y pueden, evitarse.

¿Cuáles son los riesgos?

Riesgo n.º 1: Reducir el tamaño de su sistema para producir el volumen de paquetes necesario, ahora y en el futuro

Volumen medio frente a volúmenes instantáneos

¿Los volúmenes de paquetes son estables o fluctúan? Si los volúmenes fluctúan significativamente, diseñar un sistema que se adapte solo al volumen medio puede producir atascos. El volumen medio se calcula utilizando un intervalo de tiempo (por ejemplo, número de cajas por hora). Pero cuanto más grande sea el intervalo, mayor será la posibilidad de que oscilaciones importantes en los volúmenes pasen desapercibidas.

Por ejemplo, en las plantas cárnicas y avícolas, el empaquetado de cajas suele ser un proceso manual realizado por un equipo de trabajadores que colocan las cajas embaladas en un único transportador de salida. En varias ocasiones, la mayoría o incluso todos los operadores pueden terminar de empaquetar sus cajas en rápida sucesión, generando un volumen a corto plazo que puede ser hasta el doble del volumen medio por hora. Si el sistema no está diseñado para soportar fluctuaciones de volumen, habrá que parar y arrancar de nuevo con frecuencia, lo que reducirá la eficacia de la línea.

Cambios de producto

¿Se producen varios productos en una misma línea? Si es así, es probable que los cambios de producto impliquen cambios en los tamaños, el volumen y, a veces, los tipos de paquetes. El diseño del sistema debe tener la capacidad y flexibilidad necesarias para adaptarse a cada producto. Sin embargo, a menudo no se piensa en si el diseño del sistema puede abarcar el volumen total combinado de todos los productos que se producen en un día, dejando tiempo también para configurar cada vez que haya cambios. Si el sistema cuenta con un diseño flexible que requiere poca configuración, podrá destinarse más tiempo a la producción.

El sistema debe tener suficiente capacidad de reserva como para adaptarse a los aumentos de producción que puedan ocurrir en un futuro próximo.

Tre Lapeyre, consultor de ingeniería de sistemas de Intralox

Requisitos futuros en cuanto a volumen

Los puentes no están diseñados solo para las necesidades del presente y, de hecho, cualquier sistema automatizado que deba durar muchos años tampoco debería estarlo. El consultor de ingeniería de sistemas de Intralox, Tre Lapeyre, afirma que los procesadores de alimentos deben mirar hacia el futuro. “El sistema debe tener suficiente capacidad de reserva como para adaptarse a los aumentos de producción que puedan ocurrir en un futuro próximo”, aconseja. “De lo contrario, es posible que sea necesario sustituir gran parte del sistema antes de que se haya conseguido el retorno de la inversión previsto”.

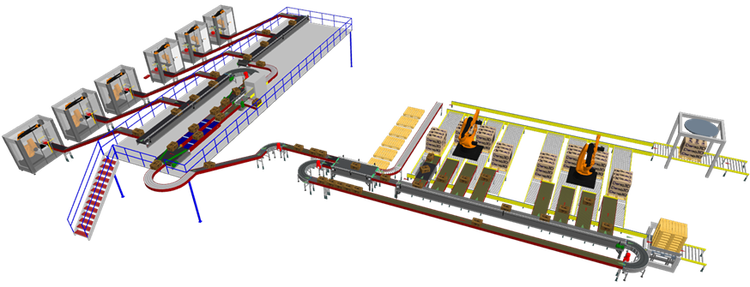

Nuestros clientes opinan que los sistemas de paletización integrada, como el del ejemplo anterior, ofrecen una flexibilidad mejorada que consigue que sus líneas estén preparadas para responder a los cambios de producción de cara al futuro.

Riesgo n.º 2: No considerar las condiciones de funcionamiento antes de automatizar

Humedad del ambiente

¿Su equipo estará expuesto directa o indirectamente al lavado? ¿Transporta productos que pueden gotear, por lo que será necesario limpiar? ¿Pueden mojarse las superficies de los envases (por ejemplo, por condensación tras el congelador)? ¿Se utilizan detergentes u otros productos químicos potencialmente cáusticos? Cualquiera de estos factores podría afectar negativamente al rendimiento del equipo, por lo que sería necesario realizar labores de mantenimiento o reparación con frecuencia.

Es muy importante poder limpiar, desinfectar y mantener de manera adecuada estas partes del sistema. Asegúrese de que el diseño del equipo y los materiales utilizados en su fabricación cumplen este requisito.

Temperatura

Las altas o bajas temperaturas ambiente de funcionamiento pueden afectar al rendimiento, la longevidad y la fiabilidad de transporte de los productos. Por ejemplo, los productos congelados con superficies heladas pueden reducir la fricción necesaria para un transporte adecuado. Elegir una solución de automatización más fiable y correcta para el funcionamiento dentro del rango de temperatura requerido es crucial para este tipo de situaciones.

Polvo de cartón corrugado

La acumulación de polvo de cartón corrugado en el equipo puede provocar periodos de inactividad no programados y fallos prematuros en el equipo. Antes de elegir una solución automatizada, debe comprender cómo responde el sistema a la acumulación de polvo de cartón corrugado para que pueda alcanzar sus objetivos de producción sin sorpresas.

Riesgo n.º 3: Olvidar el factor humano

Alcanzar el éxito cuando se automatiza parte de una planta, especialmente si es la primera vez, requiere algo más que un sistema diseñado de manera inteligente. Tal vez sea necesario cambiar la estructura de organización. Es frecuente que los trabajadores deban recibir nuevos cursos de formación conforme cambian sus roles y sus responsabilidades. Todos los empleados afectados deben adaptarse a estos cambios y estar preparados para rendir al máximo.

Para que sus sistemas automatizados funcionen de forma eficaz:

- Elija sistemas fáciles de entender y utilizar. Al contratar nuevos empleados, estos podrán ponerse al día rápidamente.

- Ofrezca formación a los miembros del personal para que sepan cómo mantener adecuadamente el equipo, asegurándose así de que funciona sin problemas.

Hacia delante de forma inteligente

Si está pensando en introducir o añadir más automatización dentro de su planta, comience por hablar de sus planes con expertos en sistemas automatizados y optimización del diseño de líneas. Estos especialistas pueden ayudarle a reducir los riesgos y evaluar sus necesidades para encontrar la solución más adecuada que contribuya a alcanzar sus metas.

La automatización suele ser la mejor opción, si se diseña e implementa de forma correcta. Consultar a los socios adecuados puede ayudarle a elegir un sistema que esté preparado para el futuro, sea flexible y logre el máximo retorno de la inversión para su empresa.

Para obtener más información sobre las soluciones de automatización de Intralox, visite nuestra página de empacadora a paletizadora .