Elementos básicos de la automatización en la clasificación de paquetes

La automatización no es un todo o nada. Vamos a encontrar su punto intermedio con la línea de productos Bulk-to-Sorted.

- Perspectivas

- Julio 7, 2025

En la automatización de la clasificación de paquetes, las opciones pueden resultar abrumadoras. Con tantas tecnologías, le sobrarán opciones... y le faltará saber qué opción es la mejor para su caso.

Es posible que se esté preguntando:

- ¿Debería diseñarse la automatización para gestionar la temporada alta o un día normal, adaptando la plantilla según sea necesario?

- ¿Hasta qué punto debo diseñar mi solución para el futuro?

- ¿Tengo el presupuesto para la inversión inicial en automatización o estoy optimizando la mano de obra existente?

¿Y si las soluciones de automatización fueran sencillas y pudieran satisfacer las necesidades empresariales actuales, al tiempo que pudieran adaptarse y rendir a medida que evolucionen esas necesidades?

En este artículo, presentaremos un marco para comprender las etapas de la automatización del procesamiento de paquetes, desde la automatización manual hasta la automatización completa, y los pasos intermedios. Aprenderá sobre las concesiones que tendrá que hacer y cómo construir una hoja de ruta basada en sus necesidades actuales y sus objetivos futuros.

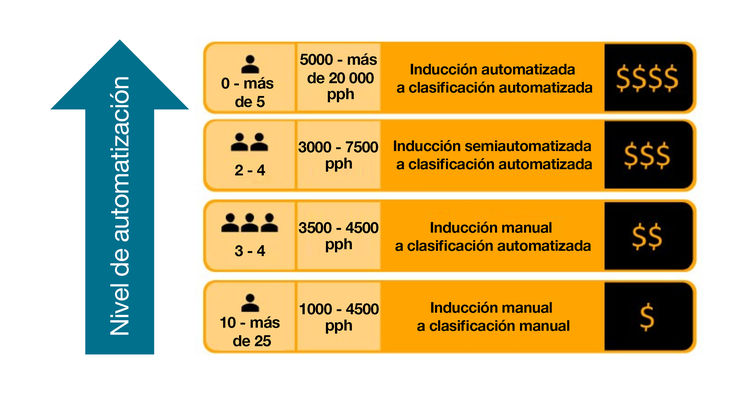

El marco

El marco se define por los requisitos de mano de obra, las velocidades de producción (paquetes por hora) y el nivel de inversión en capital. A medida que pase de una solución totalmente manual a una totalmente automatizada, los gastos operativos disminuirán, mientras que los niveles de inversión de capital aumentarán. En función de su solución, las tarifas pueden aumentar con la automatización, pero pueden equipararse con soluciones semiautomatizadas más económicas.

Con nuestra gama de productos Bulk-to-Sorted, vamos a desglosar cada nivel.

De la inducción manual a la clasificación manual

Este es probablemente el nivel en el que se encuentran muchas empresas.

En esta etapa, cada paquete es manejado por manos humanas. Se introducen cuidadosamente y se separan con las etiquetas hacia arriba, de modo que los operarios siguientes puedan leerlas y ordenarlas manualmente según sus destinos previstos.

Este funcionamiento manual intensivo requiere un alto nivel de atención por parte de cada operario, por lo que es posible que sea necesario limitar la duración de los turnos. Además, con esta configuración, existe un límite en cuanto a la capacidad de producción que puede alcanzar a menos que agregue una plantilla considerable, lo que no resulta práctico para la mayoría de las operaciones.

Mano de obra + velocidad

- De 10 a más de 25 operarios

- De 1000 a 4500 pph

El primer paso adelante: Clasificación automática

La inducción de un clasificador automatizado reduce significativamente la carga de trabajo. Su equipo ya no tendrá que clasificar manualmente; en su lugar, los pocos operarios restantes tendrán que alimentar el clasificador.

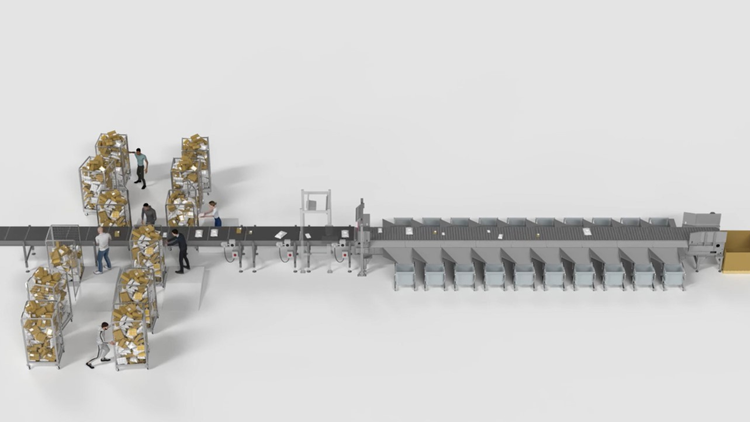

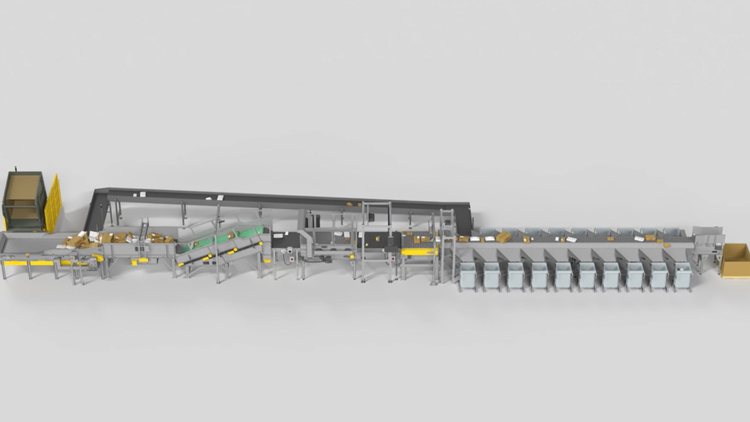

De inducción manual a clasificación automatizada

En este nivel, la automatización se convierte en una parte clave del proceso para muchas operaciones. Aunque los operarios siguen introduciendo manualmente cada paquete, la clasificación se realiza con el Clasificador Activated Roller Belt (ARB) S7000 para reducir considerablemente la mano de obra.

Mano de obra + velocidad

- De 3 a 4 operarios

- De 3500 a 4500 pph (limitado solo por los operarios de inducción)

Su resultado

- Mucha menos mano de obra para clasificación

A pesar de un menor número de empleados, la inducción sigue siendo manual. Los desafíos surgen al comienzo de la línea, ya que los volúmenes crecen y los operadores luchan por mantener el ritmo. Esto provoca errores que reducen el rendimiento de clasificación, como paquetes apilados, paquetes en paralelo o huecos insuficientes entre paquetes.

En ese momento los equipos empiezan a preguntar: "¿Y si pudiéramos hacer que la alimentación del clasificador sea más rápida, sencilla y ergonómica?", o bien "¿Cómo podemos ampliar sin volver a duplicar la plantilla?".

Siguiente paso adelante: Inducción semiautomatizada

Para mejorar el rendimiento, debemos aliviar la creciente presión de los operarios que introducen los objetos.

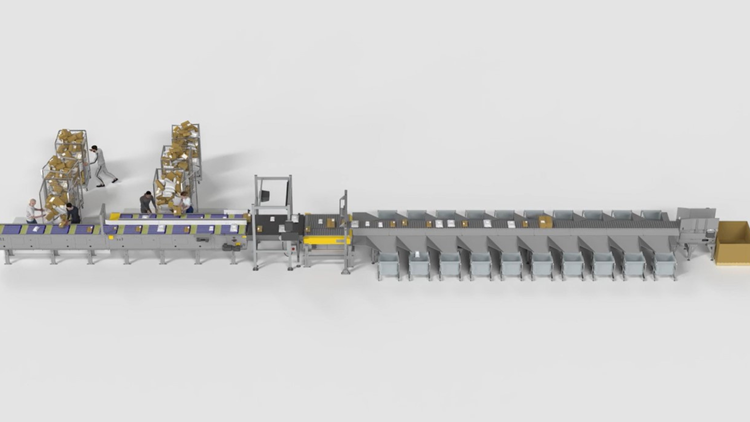

De inducción semiautomatizada a clasificación automatizada

En esta etapa, la automatización no sustituye al equipo por completo, sino que lo mejora.

La semiautomatización ayuda a los operarios, haciendo que el proceso de inducción sea más eficiente. Los operarios ya no tienen que preocuparse por la colocación precisa de los paquetes; simplemente colocan los paquetes en los bolsillos. A partir de ahí, la inteligencia de la automatización toma el control y crea una separación precisa entre cada paquete para una inducción óptima en el clasificador.

Este diseño se basa en dos tecnologías clave de la línea de productos Bulk-to-Sorted de Intralox:

- Inducción ARB AutoPitch: Crea mecánicamente el espacio entre paquetes que necesita el clasificador descendente

- Clasificador ARB S7000: Clasifica con precisión los paquetes en las bandejas de destino

Mano de obra + velocidad

- Aproximadamente cuatro operarios

- Hasta 8000 pph

(Opción de carril único disponible para velocidades de hasta 4500 pph con tres operarios).

Su resultado

- Hasta un 75 % más de rendimiento que la inducción totalmente manual

- Hasta un 50% menos de mano de obra para alcanzar 8000 pph

Siguiente paso adelante: Automatización total

Para eliminar por completo la mano de obra, necesitará automatizar la inducción.

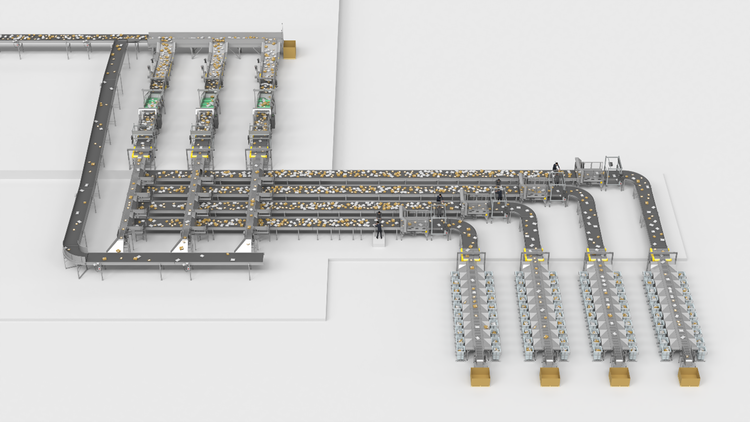

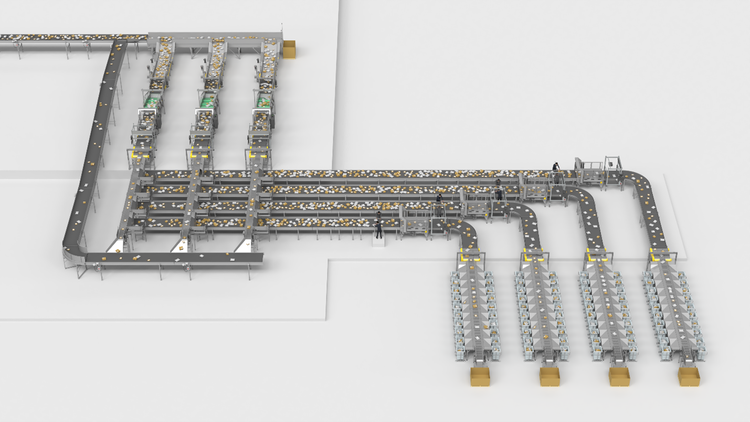

De inducción automatizada a clasificación automatizada

Aquí, está viendo una operación manos libres para inducir paquetes en el clasificador.

Los paquetes suelen entrar en el sistema apilados y uno al lado del otro desde volquetes Gaylord, camiones de descarga fluida o líneas de flujo a granel de logística. Esto crea un flujo de paquetes 3D desordenado.

Para resolverlo, este sistema se basa en tres tecnologías clave de la línea de productos de Intralox para pedidos a granel:

- Bulk Flow Optimizer: Mide los paquetes para reducir la ráfaga de rendimiento instantánea que provoca una alimentación excesiva del singularizador y clasificador posterior; también elimina los paquetes apilados

- Singularizador y separador SmartPath: Elimina los paquetes contiguos y proporciona el espacio necesario para una clasificación óptima

- Clasificador ARB S7000: Clasifica con precisión los paquetes en las bandejas de destino

En conjunto, este equipo convierte un flujo impredecible en un rendimiento limpio y uniforme.

Mano de obra + velocidad

- Hasta cero operarios

- Hasta 7500 pph

Su resultado

- La intervención manual se redujo al mínimo posible

- Un 65 % más de rendimiento que la inducción manual

- Velocidades consistentes a lo largo de los turnos

Siguiente paso adelante: Prepare su sistema para el futuro

A medida que los volúmenes crecen y los destinos se multiplican, puede continuar ampliando su sistema, añadiendo líneas de clasificación primarias y secundarias.

Evolución simplificada

Tanto si acaba de empezar como si desea subir de nivel, la conclusión clave es la siguiente: Un rendimiento óptimo no siempre requiere una automatización compleja ni un presupuesto inicial importante de inversión en capital. Con el marco adecuado, la clasificación de paquetes se convierte en un proceso escalable, no en un salto de todo o nada. Puede diseñar para hoy mientras crea una hoja de ruta para el futuro, tomando decisiones que equilibren mano de obra, tarifas, inversión y automatización, de formas que le resulten útiles.

Cada aplicación es diferente. Por eso, nuestros expertos están aquí para ayudarle a sopesar sus opciones, comprender las concesiones y adaptar una solución que se ajuste a sus objetivos a largo plazo.

Equipo destacadoBulk-to-Sorted

La línea de productos Bulk-to-Sorted mantiene los paquetes en movimiento. Su equipo modular los distribuye, singulariza, separa y clasifica para conseguir un flujo uniforme y el máximo rendimiento.

Obtenga más información sobre la línea de productos Bulk-to-Sorted de Intralox