¿Se le han quedado pequeños los AGV para su negocio de baterías para VE?

Mantenga su producción escalable en un mercado en incesante cambio

- Perspectivas

- Noviembre 13, 2023

Trasladar sus productos hasta la línea de producción como fabricante de baterías para vehículos eléctricos (EV) no es tan sencillo como mover una caja de juguetes.

No, las baterías tienen sus contradicciones: son pesadas, pero delicadas a la vez. Necesitan una manipulación suave y controlada para evitar daños, pero exigen una fuerza increíble para levantarlas y soportar su peso y tales soluciones pueden resultar muy costosas.

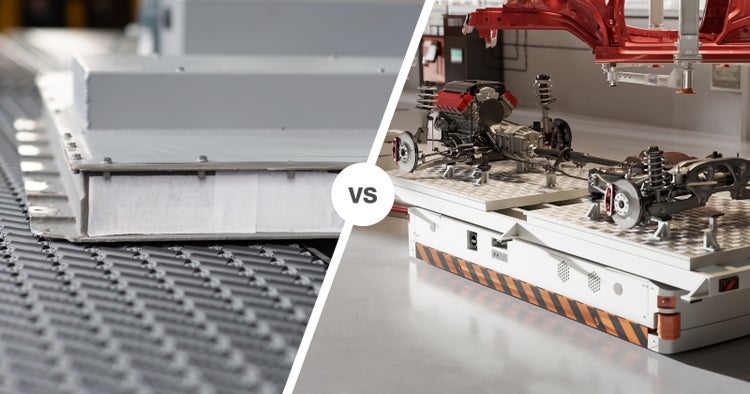

Para satisfacer esta necesidad sin gastarse una fortuna, los fabricantes de baterías para VE suelen recurrir a los vehículos de guiado automático (AGV), que consiguen realizar el trabajo en operaciones más pequeñas y son rentables si se comparan con soluciones de transportadores más robustas.

Pero ¿cuánto tiempo seguirán siendo apropiados los AGV en un mercado en tan rápida evolución? ¿Cómo sabrá que ya no dan más de sí? ¿Hay alguna solución más permanente, una que sea asequible para el tamaño de su negocio?

“A medida que el mercado de baterías de vehículos eléctricos comenzó a expandirse, empezamos inmediatamente a explorar posibles aplicaciones para nuestra tecnología”, afirma Enrico Carca, ingeniero de aplicaciones de Intralox. “Nuestras innovadoras soluciones ya están bien establecidas en varios sectores y vimos una oportunidad para ayudar a los clientes a lograr el mismo nivel de rendimiento y beneficios de costes que hemos ofrecido en otros sectores”.

El uso de la tecnología Activated Roller Belt (ARB) de Intralox en la producción de baterías para VE, por ejemplo, está mejorando la eficiencia de la producción de nuestros socios al eliminar los cuellos de botella y mejorar la escalabilidad.

Nos pusimos en contacto con nuestros expertos para hablar sobre esta nueva aplicación y averiguar cómo se comparaba el rendimiento de la tecnología ARB con el de los AGV y cuándo el equipo ARB se convertía en la solución adecuada para nuestros socios de vehículos eléctricos.

Superación de la tecnología de los AGV

Los AGV aparecieron en la industria automovilística mucho antes que los vehículos eléctricos. Eran lo suficientemente flexibles como para trabajar con muchos diseños y lo suficientemente fuertes como para mover productos grandes. Sin embargo, aunque la industria ha evolucionado, los AGV han permanecido prácticamente igual.

“Se utilizaban principalmente para llevar subconjuntos a lo largo de las líneas de montaje de vehículos”, afirma Joel Picard, jefe del equipo de cuentas internacionales de Intralox. “Esta aplicación ha continuado en la era de los vehículos eléctricos”.

Aunque ahora se consideran una tecnología menos robusta comparada con las soluciones de transportadores generales, su uso en la actualidad sigue teniendo ventajas. De hecho, los AGV siguen siendo la solución preferida para la mayoría de las nuevas áreas de producción, ya que permiten una puesta en marcha sencilla sin necesidad de modificar las instalaciones.

“Son bien conocidos y fáciles de implementar”, declara Picard. “No requieren un desarrollo importante de la infraestructura, por lo que proporcionan y seguirán proporcionando valor para los sistemas de producción de baja escala”.

Pero ahí es exactamente donde muchos de nuestros socios se enfrentan a problemas: sus aspiraciones no son “de baja escala”.

“Los AGV adolecen de un tiempo de ciclo bajo”, explica Picard. “Es inherente a su forma de trabajar de principio a fin”.

Debido a esto, son ineficaces para funciones como ordenar, combinar y alinear, y a pesar de su flexibilidad de diseño, siguen teniendo limitaciones a la hora de satisfacer necesidades específicas, como realizar giros en L o en U.

“Otros inconvenientes relacionados con los AGV están relacionados con su vida útil”, añade Picard. “En su mayoría, averías mecánicas, problemas de programación y control, y obsolescencia del software”.

Aunque su menor coste y requisitos iniciales en comparación con las soluciones de transportadores más robustas pueden resultar atractivos para operaciones de bajo volumen, las plantas suelen buscar rápidamente una solución que pueda ofrecer un flujo de productos más ininterrumpido.

Aumento de la producción

Una vez que el tiempo de ciclo de los AGV se convierta en un problema para su producción, es el momento de considerar los transportadores generales.

“Todas las instalaciones de ARB de nuestros socios se han debido a las demandas de un aumento de la producción”, afirma Carca. “Sus objetivos eran demasiado caros o imposibles de cumplir con la tecnología existente”.

Si se encuentra en esa situación, las soluciones de transportadores generales le ofrecerán una producción más rápida y fiable que los AGV, lo que le permitirá seguir el ritmo del aumento de volumen. Este flujo ininterrumpido de productos es el sello distintivo de nuestra tecnología ARB, incluso en aplicaciones que requieren funciones adicionales como la clasificación, la combinación y la alineación.

“ARB es una tecnología probada y fiable”, afirma Carca. “Diseñada como un sistema de transportador de alto rendimiento, supera a los AGV tradicionales al proporcionar una solución perfecta, fácil de usar y de bajo mantenimiento para el transporte eficiente de mercancías desde el punto A al punto B.

“Nuestra tecnología puede garantizar un alto rendimiento (hasta 80 piezas por minuto) con una inversión limitada en comparación con los AGV”, continúa Carca. “No es necesario contar con controles avanzados para integrar correctamente el equipo y el personal de la planta puede recibir fácilmente formación para realizar su mantenimiento”.

“La gestión a larga distancia es otro caso en el que la tecnología ARB ofrece una clara ventaja sobre los AGV”, añade Picard.

En este sentido, las soluciones basadas en transportadores requieren más planificación y previsión de la distribución que los AGV, dado su tamaño y permanencia. No obstante, una vez aceptado esto como parte del crecimiento de su negocio, puede ser una ventaja.

“Con los transportadores, es imprescindible que el diseño esté bien pensado”, explica Picard. “Sin embargo, gracias a su amplia gama de funciones posibles, la tecnología ARB puede simplificar los diseños. Por ejemplo, podría permitir puntos de combinación y de rechazo, que son difíciles de conseguir con los AGV".

“Este es el motivo por el que Intralox se asocia con sus clientes a la hora de concebir diseños preparados para el futuro”, continúa Picard. “Contamos con herramientas completas como la simulación basada en la física que nos permiten proporcionar servicios de optimización del diseño”.

Asimismo, trabajamos con nuestros socios para averiguar si es la tecnología activa o la pasiva la más adecuada para sus aplicaciones. Mientras que la tecnología activa se puede utilizar para aplicaciones realmente sin contacto, las soluciones pasivas ofrecen las mismas ventajas relacionadas con la flexibilidad y el mantenimiento a un coste inferior, incluso más bajo que el coste de los AGV.

Este es el motivo por el que Intralox se asocia con sus clientes a la hora de concebir diseños preparados para el futuro.

Joel Picard

Jefe del equipo de cuentas internacionales de Intralox

Encontramos el ajuste perfecto para usted

Lo primero que hacen muchas empresas cuando necesitan aumentar el rendimiento es simplemente duplicar su capacidad de AGV, ya que el salto a las soluciones de transportadores puede parecer un paso insuperable.

Sin embargo, la tecnología ARB no siempre exige una reforma completa e instantánea. Al igual que con muchas de nuestras soluciones, puede complementar en primer lugar su tecnología existente, creando una combinación innovadora de ventajas sin demasiadas interrupciones ni costes.

“La tecnología ARB permite procesos más rápidos y podría ser un complemento para los AGV en algunas situaciones”, afirma Picard. “Podría ofrecer funciones adicionales en la gestión de A a B como la clasificación, la combinación y la alineación”.

De hecho, Picard especula con que los procesos de manipulación híbridos (que combinan AGV y transportadores) probablemente se conviertan en la norma a medida que aumente el rendimiento del sector.

Intralox busca de forma incesante mejorar. Es por ello por lo que hemos creado un circuito cerrado a escala completa disponible tanto para realizar pruebas de clientes como para desarrollo interno en el que, en este momento, se están ejecutando pruebas de durabilidad y precisión a fin de recopilar datos para nuevas aplicaciones.

Enrico Carca

Ingeniero de aplicaciones de Intralox

“Algunos pasos de montaje seguirán realizándose con AGV, quizás con dos o tres bucles en paralelo”, explica Picard. “Mientras que en otros pasos del proceso, se utilizarán transportadores, convencionales o ARB, que permiten un flujo de productos rápido e ininterrumpido. No obstante, ARB es sólo una de las muchas soluciones que Intralox tiene para un transporte eficaz”.

Porque, como siempre, Intralox está involucrada en un proceso de constante innovación, especialmente en sectores que cambian rápidamente, como la producción de vehículos eléctricos y sus baterías, a fin de garantizar que nuestros socios estén preparados para el futuro.

Avance más de forma más rápida

La tecnología ARB es una solución de transporte automatizada patentada que crea nuevas posibilidades para disposiciones de sistemas o líneas.