Elección del diseño correcto de la línea de envasado

- Perspectivas

- Mayo 18, 2020

Los expertos de Intralox en diseño de líneas de envasado pueden ayudarle a descubrir oportunidades ocultas, proteger su inversión y garantizarle el éxito no solo una vez que haya finalizado el proyecto, sino durante muchos más años.

Las empresas tienen demasiadas opciones a la hora de diseñar nuevas líneas de envasado. La búsqueda del equilibrio entre los recursos actuales y las nuevas tecnologías, además del afán por conseguir los mejores resultados, puede generar confusión rápidamente.

Las elecciones incorrectas pueden salir muy caras. Como nos explica el director de ingeniería de una empresa internacional de alimentos: "Pensamos es el transporte en último lugar y terminamos pagando por ello". Incluso un diseño de línea vanguardista puede convertirse en una carga si no es el adecuado para su planta o situación.

We think about conveyance last and end up paying the price for it.

Corporate Engineering Manager

Las consecuencias de un diseño de línea incorrecto pueden ser:

- Menor flexibilidad en el futuro

- Desaprovechamiento de activos y recursos

- Gasto excesivo y mayor coste total de propiedad

Con todo lo que está en juego, ¿cómo puede saber qué sistema elegir?

Evaluación de sus necesidades

Comprender las principales diferencias que existen entre los tipos de diseño de línea de envasado puede ayudarle a tomar una decisión.

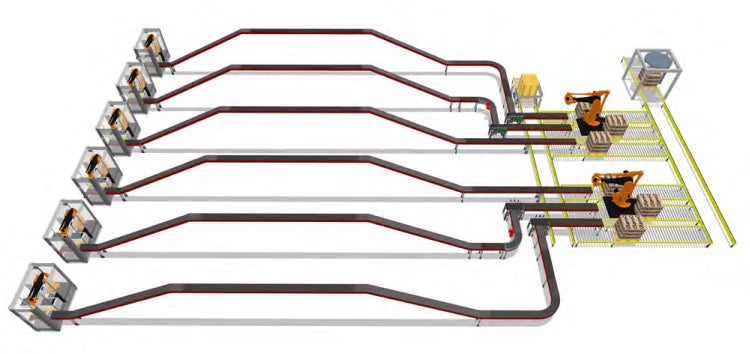

"Existen dos opciones de paletización: de final de línea o integrada", afirma Brian Antkowiak, director de diseño y desarrollo. "La paletización de final de línea simplemente utiliza el transporte directo desde las líneas de envasado hasta las paletizadoras específicas. En la paletización integrada se incluye de algún modo la integración, el desvío o la clasificación, lo que permite la flexibilidad necesaria para dirigir la salida de las líneas de envasado a diferentes paletizadoras, con la posibilidad de compartir algunas de ellas entre líneas de envasado. Es muy común el uso de un híbrido de los dos sistemas en plantas que producen grandes volúmenes y numerosos SKU."

Teniendo esto en cuenta y basándose en la experiencia, tomará la decisión adecuada si cumple los principios básicos de la ejecución de proyectos:

- Saber cuáles son los elementos que impulsan el proyecto o la expansión

- Definir los criterios de éxito

- Identificar y clasificar los factores con los se evaluarán las elecciones del diseño

En la paletización integrada se incluye de algún modo la integración, el desvío o la clasificación, lo que permite la flexibilidad necesaria para dirigir la salida de las líneas de envasado a diferentes paletizadoras, con la posibilidad de compartir algunas de ellas entre líneas de envasado.

La paletización de final de línea simplemente utiliza el transporte directo desde las líneas de envasado hasta las paletizadoras específicas.

Observación de todos los factores

El tercer principio, identificar y clasificar los factores con los que se evaluarán las elecciones del diseño, es especialmente importante. Hay algunos criterios, como los costes iniciales del sistema, los plazos del proyecto o los objetivos de rendimiento, que todas las partes interesadas tendrán claros durante todo el proceso. Sin embargo, otros pueden pasar inadvertidos.

Christoph Lemm, director de ingeniería internacional de Intralox, afirma que "un punto que se suele pasar por alto en el proceso de diseño y de evaluación del sistema es el plan de minimización de riesgos por tiempos de inactividad imprevistos de la paletizadora. ¿Cómo se ajusta la programación de la producción para cubrir las órdenes de venta? ¿La producción se puede descargar en otras líneas? ¿Es posible la paletización manual o el co-packing? De ser así, ¿cuáles son las repercusiones en el coste y la seguridad?"

Además de los costes iniciales y la capacidad de producción, también es importante tener en cuenta lo siguiente:

- Coste total de propiedad, incluidos los costes operativos, energéticos y de mantenimiento

- Preparación del sistema para el futuro

- Riesgos de seguridad, tiempos de inactividad o programación de la producción

- Complejidad de los controles

- Espacio útil disponible

Una mano amiga

Incluso cuando haya analizado y clasificado cada factor, puede que siga preguntándose si está yendo en la dirección correcta. Una perspectiva externa puede ser útil, especialmente si su empresa o planta no ha llevado a cabo ningún proyecto de este tipo en los últimos años.

Como apunta Joe Brisson, jefe del equipo de industria internacional de Intralox, "existen demasiadas opciones desde un punto de vista conceptual del diseño, por no hablar de las tecnologías aplicables a cada diseño específico, y todas ellas aportan numerosos beneficios en función de las prioridades del proyecto. Sería ilógico esperar que una empresa que no trabaja en este sector de manera continua comprenda todo lo que puede encontrar ahí fuera sin asistencia adicional."

Si al inicio del diseño de la línea de envasado consulta con expertos, podrá descubrir oportunidades ocultas, proteger su inversión y asegurarse de alcanzar sus principales objetivos no solo una vez que haya finalizado el proyecto, sino durante muchos más años.

Los expertos en las tecnologías de empacadora a paletizadora pueden asociarse con usted en proyectos de base final para garantizar el máximo retorno de la inversión. Visite nuestra página de empacadora a paletizadora para obtener más información.