Schulze & Burch investiert nach großem Erfolg mit Intralox-Technologie erneut in DirectDrive-Systeme von Intralox

FallstudieSchulze & Burch

Produkte

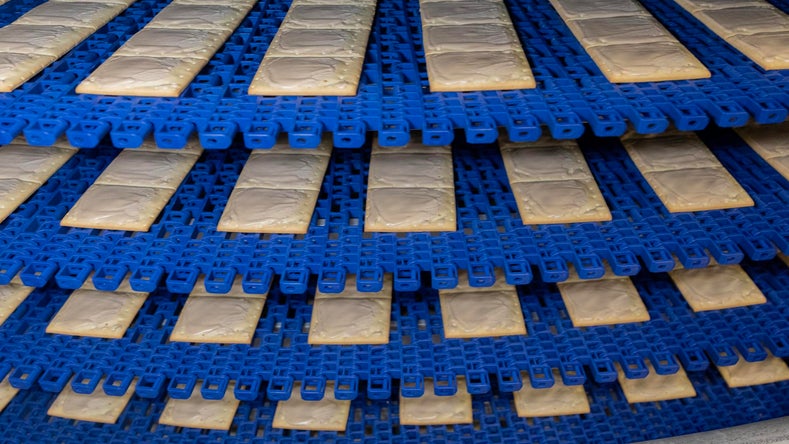

Spiralen

Branchen

Bakery

Ziele des Kunden

Ein Spiralkühler mit Reibungsantrieb, der zum Kühlen von Toaster-Feingebäck eingesetzt wurde, beeinträchtige den Betrieb im Werk von Schulze & Burch in Searcy, Arkansas. Die übermäßige Bewegung der inneren Bandkante störte die Produktausrichtung und erhöhte die Spannung, wodurch die Bandmodule rissen. Jedes Mal, wenn das passierte, mussten Produkte entsorgt werden, da das Risiko einer Verunreinigung durch Fremdkörper bestand. Außerdem musste die Produktion für Reparatur- und Reinigungsarbeiten unterbrochen werden. So erlitt Schulze & Burch aufgrund von Produktverlusten und ungeplanten Ausfallzeiten jedes Mal Verluste in Höhe von mehreren Hunderttausend Dollar, wenn das Band riss. Und das passierte regelmäßig.

Die Werksleitung intensivierte die Reinigungsmaßnahmen, führte vorbeugende Wartungsinspektionen ein, installierte mehrere Bandsensoren sowie geschmierte Gleitprofile und investierte 500.000 USD in Vorrichtungen für die Ausrichtung. Doch nichts hat funktioniert. Der Spiralförderer mit Reibungsantrieb war weiterhin der fehleranfälligste Förderer im ganzen Werk. Schulze & Burch musste ihn durch eine neue Technologie ersetzen, die zuverlässig läuft, das Risiko einer Produktverunreinigung ausschließt und ungeplante Ausfallzeiten verhindert.

Lösung von Intralox

Auf der PACK EXPO im Jahr 2013 stießen einige Mitarbeiter von Schulze & Burch auf die Ausstellungsmodelle von Intralox. Da sie von den ausgestellten Spiralsystemen beindruckt waren, erkundigten sie sich nach einer Lösung, mit der sie den problematischen Spiralkühler mit Reibungsantrieb ersetzen könnten. Intralox empfahl sein patentiertes DirectDrive-System (DDS) mit geringer Spannung und arrangierte für die Mitarbeiter von Schulze & Burch einen Besuch in einem anderen Werk, wo sie sich das System in Aktion ansehen konnten. Die Werksleitung war schnell überzeugt, dass dies die perfekte Lösung war, und hat sich für den Kauf eines DirectDrive-Spiralkühlers entschieden. Schon im Frühjahr war dieser installiert und einsatzbereit.

Schulze & Burch entschied sich außerdem für IntraloxIntelligence, eine patentierte innovative Lösung für die Fernüberwachung von Spiralförderern, die kontinuierlich Daten erfasst, um eine optimale Systemleistung aufrechtzuerhalten.

Resultate

Seit der Installation des DirectDrive-Spiralförderers im Jahr 2014 hat sich der Betrieb im Werk Schulze & Burch Searcy erheblich verbessert. Das Band ist nie gerissen und der Spiralförderer hat keine ungeplanten Ausfallzeiten, Produktverunreinigungen, Produktverluste oder Auftragsverzögerungen verursacht. Die Produktausrichtung ist hervorragend, und das Originalband läuft weiterhin zuverlässig. Darüber hinaus liefern die IntraloxIntelligence-Sensoren weiterhin Daten, die von Intralox-Experten analysiert werden, sodass Empfehlungen zur weiteren Optimierung der Systemleistung vorgelegt werden können.

„Es war eine vollständige Transformation“, so Alan Freeland, Geschäftsführer von Schulze & Burch. Mit der Intralox-Lösung entwickelte sich der Spiralkühler von einer der leistungsschwächsten Komponenten zu einer der leistungsstärksten Anlagen im Werk in Searcy, sodass sich das Unternehmen stärker auf andere wichtige Herausforderungen konzentrieren konnte. Daher organisiert die Werksleitung sogar jedes Jahr zum Jahrestag der Installation Feierlichkeiten für die Mitarbeiter, um den großen Erfolg des DirectDrive-Spiralkühlers zu würdigen.

Aufgrund der außergewöhnlichen Leistung des DirectDrive-Systems erwarb Schulze & Burch einen zweiten DDS-Spiralförderer für sein Werk in Chicago, Illinois. Auch dieses System ist leistungsstark und hat Kühlkapazität, Produktionseffizienz, Reinigungsanforderungen und Betriebszeit verbessert.

Unser Werk in Chicago benötigte zusätzliche Kühlkapazitäten für die Toaster-Gebäcklinie. Aufgrund der Leistung des DirectDrive-Systems in unserem Searcy-Werk war die Entscheidung einfach. Wir haben ebenfalls einen DirectDrive-Spiralförderer installiert, und er läuft außergewöhnlich gut.

Steve Egizio

Director of Technical Services der Schulze und Burch Biscuit Company