Ryzyko związane z automatyzacją

oraz elementy, które należy rozważyć, aby czerpać zyski operacyjne

- Spostrzeżenia

- Sierpień 17, 2020

Decyzja o automatyzacji rozwiązań końcowych w zakładach przetwórstwa żywności może z pozoru wydawać się oczywista. Niezależnie od tego, czy dany obszar podlega w pełni obsłudze ręcznej, czy jest częściowo zautomatyzowany, zwiększenie automatyzacji maszyn pakujących - paletyzatorów powinno tylko pomóc, prawda?

Odpowiedź brzmi: „tak”… zazwyczaj. Istnieją jednak pewne zagrożenia.

Widzieliśmy, jak klienci przeprowadzali automatyzację w swoich zakładach bez pełnego zrozumienia różnych kryteriów potrzebnych do podjęcia decyzji. Rezultaty mogą być niezamierzone, niefortunne i kosztowne.

Przesłanki do automatyzacji końcowych obszarów zakładów produkcyjnych

Korzyści wynikające z automatyzacji obejmują:

- Niższe koszty operacyjne

- Zoptymalizowane wykorzystanie przestrzeni

- Większą skuteczność i wydajność

- Mniejszą liczbę błędów

- Większą elastyczność

- Większe bezpieczeństwo pracowników

Historia sukcesu: dowiedz się, w jaki sposób globalny przetwórca owoców i warzyw pomyślnie wprowadził rozwiązania automatyzacji firmy Intralox do swoich zakładów. Dowiedz się więcej

Obecne technologie sprawiają, że to, co kiedyś było niemożliwe, staje się osiągalne. Korzyści, jakie zapewniają zautomatyzowane systemy, mogą być znaczące — pod warunkiem rozważnie przeprowadzonej integracji. Jednak nieprzemyślany system może nieść poważne konsekwencje, takie jak wyższe koszty operacyjne, niewystarczająca przepustowość i brak możliwości spełnienia zobowiązań. Istnieją pewne zagrożenia, których można, a przede wszystkim należy uniknąć.

O jakich zagrożenia mowa?

Ryzyko nr 1: niewymiarowe systemy niespełniające wymogów przepustowości opakowań, obecnie i w przyszłości

Przepustowość średnia i chwilowa

Czy przepustowość opakowań jest stała czy zmienna? Jeśli przepustowości ulegają znacznym wahaniom, projekt systemu dostosowanego do średnich przepustowości może przyczynić się do powstania wąskich gardeł. Średnią przepustowość oblicza się w oparciu o dane okno czasu (np. liczba skrzynek/opakowań na godzinę). Jednak im większe okno czasu, tym większe prawdopodobieństwo niewykrycia znaczących wahań przepustowości.

Na przykład w zakładach przetwórstwa mięsnego i drobiu pakowanie skrzynek jest zwykle procesem ręcznym, wykonywanym przez zespół pracowników, którzy umieszczają zapakowane pudełka na pojedynczym przenośniku odbierającym. Niekiedy większość operatorów lub wszyscy operatorzy mogą ukończyć pakowanie w niewielkich odstępach czasu, generując krótkoterminową przepustowość, która może być nawet dwukrotnie wyższa od średniej godzinowej przepustowości. Jeśli zaprojektowany system nie wspiera wahań w przepustowości, mogą wystąpić częste przerwy w pracy, które obniżą wydajność linii.

Zmiana produktów

Czy na linii pakowanych jest wiele produktów? Jeśli tak, zmiany produktów mogą wiązać się ze zmianami rozmiarów opakowań, przepustowości, a nawet typów. Projekt systemu musi mieć niezbędną wydajność i elastyczność, aby pomieścić każdy produkt. Często jednak pomijane jest to, czy projekt systemu może sprostać całkowitej łącznej liczbie wszystkich produktów, które muszą być wyprodukowane w ciągu dnia, w tym także limitom czasowym konfiguracji podczas zmian. Dzięki elastycznemu systemowi, który minimalizuje konieczność konfiguracji, można uzyskać więcej czasu na produkcję w ciągu dnia.

Wydajność systemu powinna być wystarczająca, aby można było sprostać wzrostowi przepustowości w przyszłości.

Tre Lapeyre, konsultant ds. inżynierii systemów Intralox

Tre Lapeyre, konsultant ds. inżynierii systemów Intralox

Mosty nie są projektowane wyłącznie z myślą o obecnych potrzebach. Podobnie jest w przypadku zautomatyzowanych systemów, które mają za zadanie służyć przez wiele lat. Konsultant firmy Intralox ds. inżynierii systemów Tre Lapeyre mówi, że przetwórcy żywności muszą patrzeć w przyszłość. „Wydajność systemu powinna być wystarczająca, aby można było sprostać wzrostowi przepustowości w przyszłości” — radzi. „W przeciwnym razie większa część systemu może wymagać wymiany przed osiągnięciem spodziewanego zwrotu z inwestycji”.

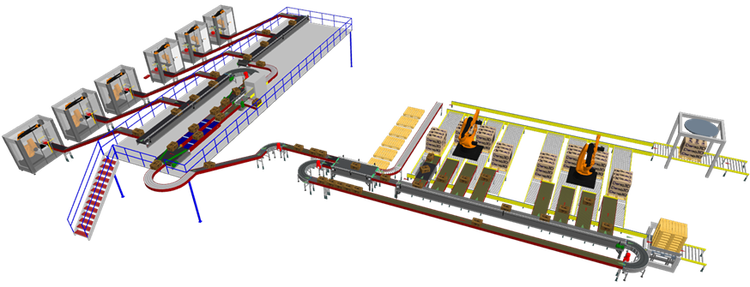

Nasi klienci często stwierdzają, że zintegrowane systemy paletyzacji, takie jak przedstawiony powyżej przykład, zapewniają większą elastyczność i lepiej przygotowują linie do obsługi w przypadku zmian produkcyjnych w przyszłości.

Ryzyko nr 2: brak uwzględnienia warunków operacyjnych przed wprowadzeniem automatyzacji

Wilgotność

Czy Twój sprzęt będzie bezpośrednio lub pośrednio narażony na mycie? Czy transportowane produkty mogą przeciekać, powodując konieczność czyszczenia? Czy powierzchnie opakowania mogą stać się wilgotne (np. z powodu kondensacji po zamrożeniu)? Czy stosowane są detergenty lub inne potencjalnie żrące środki chemiczne? Każdy z tych czynników może negatywnie wpłynąć na wydajność urządzenia i prowadzić do częstych konserwacji i napraw.

Kluczowe znaczenie ma możliwość prawidłowego czyszczenia, dezynfekcji i konserwacji części tego systemu. Należy upewnić się, że konstrukcja urządzenia i zastosowane materiały spełniają ten wymóg.

Temperatura

Niska lub wysoka temperatura otoczenia przy pracy może wpłynąć na wydajność, trwałość i niezawodność produktów. Na przykład zamrożone produkty z oszronionymi powierzchniami mogą zmniejszyć tarcie potrzebne przy prawidłowym transporcie. Wybór zautomatyzowanych rozwiązań, które są niezawodne i przystosowane do pracy w wymaganym zakresie temperatur, ma kluczowe znaczenie w tego typu przypadkach.

Pył tekturowy

Nagromadzenie pyłu w urządzeniu może prowadzić do nieplanowanych przestojów w pracy i przedwczesnych awarii sprzętu. Przed dokonaniem wyboru zautomatyzowanego rozwiązania należy zrozumieć, w jaki sposób system reaguje na nagromadzenie się pyłu, dzięki czemu będzie można osiągnąć i utrzymać cele produkcyjne bez niespodzianek.

Ryzyko 3: nierozpatrzenie czynnika ludzkiego

Po wdrożeniu automatyzacji w zakładzie — zwłaszcza po raz pierwszy — należy pamiętać, że sukces zależy od większej ilości czynników niż tylko od zastosowania inteligentnie zaprojektowanego systemu. Konieczne może okazać się wprowadzenie nowej struktury organizacyjnej. Często pracownicy muszą zostać ponownie przeszkoleni, ze względu na nowe role i obowiązki. Ważne jest, aby wszyscy pracownicy, na których ta zmiana wpłynie, zaakceptowali ją i byli przygotowani na sukces.

Aby zapewnić wydajną pracę zautomatyzowanych systemów, należy:

- Wybrać systemy, które są proste w zrozumieniu i obsłudze. W przypadku wystąpienia rotacji nowi pracownicy będą mogli szybko się z nimi zapoznać i zacząć z nich korzystać.

- Przeszkolić pracowników w zakresie prawidłowej konserwacji sprzętu i zapewnić jego sprawne działanie.

Inteligentny krok na przód

Jeśli rozważasz wprowadzenie lub zwiększenie automatyzacji w zakładzie, zacznij od omówienia planów z ekspertami w dziedzinie zautomatyzowanych systemów i optymalizacji układu linii. Wspomniani specjaliści mogą pomóc w zmniejszeniu ryzyka oraz przeprowadzić kluczową ocenę potrzeb w zakresie automatyzacji oraz najlepszych rozwiązań, które pozwolą osiągnąć założone cele.

Prawidłowo zaprojektowana i wdrożona automatyzacja jest często najlepszym wyborem. Konsultacja z odpowiednim partnerem może pomóc w wyborze systemu, który będzie przyszłościowy, elastyczny i zapewni największy zwrot z inwestycji dla Twojej firmy.

Więcej informacji na temat rozwiązań automatyzacji firmy Intralox można znaleźć na stronie Maszyna pakująca - paletyzator.