Wybór odpowiedniego układu linii pakowania

- Spostrzeżenia

- Maj 18, 2020

Eksperci z zakresu projektowania linii pakowania firmy Intralox mogą pomóc w odkryciu ukrytych możliwości, zabezpieczeniu inwestycji i upewnieniu się, że kluczowe cele zostaną osiągnięte, nie tylko po zakończeniu projektu, ale także przez wiele lat.

Podczas projektowania nowych linii pakowania liczba wariantów może być przytłaczająca dla firmy. Dążenie do zrównoważenia obecnych zasobów z nowymi technologiami, przy jednoczesnym osiągnięciu najlepszych rezultatów, może szybko wprowadzić w zakłopotanie.

Błędne decyzje mogą okazać się kosztowne. Jak stwierdził kierownik ds. inżynierii korporacyjnej międzynarodowej firmy produkującej żywność, „decyzje w sprawie przenoszenia pozostawia się na koniec, płacąc za to wysoką cenę”. Nawet najnowocześniejszy układ linii może stanowić obciążenie, jeżeli nie jest odpowiedni dla określonego zakładu lub szczególnej sytuacji.

Decyzje w sprawie przenoszenia pozostawia się na koniec, płacąc za to wysoką cenę.

Dyrektor ds. inżynierii korporacyjnej

Źle dobrany układ linii pakowania może przynieść następujące skutki:

- Zmniejszona elastyczność w przyszłości

- Niedostateczne wykorzystanie aktywów lub zasobów

- Nadmierne wydatki i zwiększony całkowity koszt eksploatacji

Biorąc pod uwagę te czynniki, skąd można dowiedzieć się, który system jest najbardziej odpowiedni?

Analiza potrzeb

Zrozumienie istotnych różnic między typami projektu linii pakowania może pomóc w podjęciu decyzji.

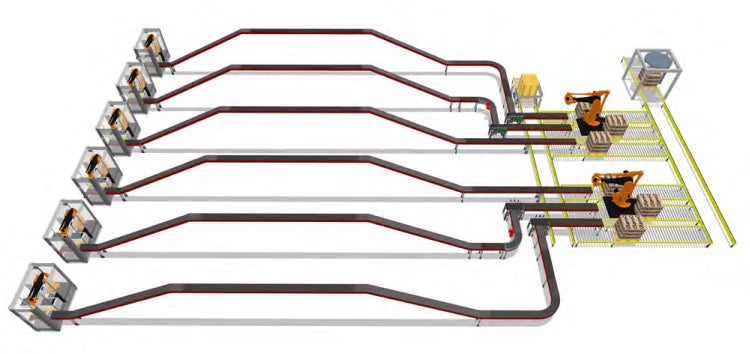

„Istnieją dwa typy filozofii dotyczącej paletyzacji: „system na końcu linii produkcyjnej” i „zintegrowany system” — wyjaśnia Brian Antkowiak, kierownik ds. rozwoju układów linii pakowania w firmie Intralox. „System paletyzacji na końcu linii produkcyjnej wykorzystuje możliwość bezpośredniego przenoszenia produktów z linii pakowania do poszczególnych paletyzatorów. Zintegrowany system paletyzacji obejmuje pewien stopień scalania, rozdzielania lub sortowania, dzięki czemu można elastycznie kierować obsługą linii pakujących wielu różnych paletyzatorów, przy czym niektóre paletyzatory mogą być współdzielić linie pakujące. Często można znaleźć hybrydę obu systemów w zakładach produkcji masowej lub wytwarzających różne rodzaje produktów”.

Mając to na uwadze, doświadczony pracownik odpowiedzialny za podejmowanie decyzji odniesie sukces, przestrzegając zasad przewodnich realizacji projektu:

- Zrozumienie przyczyn stojących za projektem lub rozszerzeniem

- Określenie kryteriów sukcesu

- Określenie i uszeregowanie czynników, według których będą oceniane wybory projektów

Zintegrowany system paletyzacji obejmuje pewien stopień scalania, rozdzielania lub sortowania, dzięki czemu można elastycznie kierować obsługą linii pakujących wielu różnych paletyzatorów, przy czym niektóre paletyzatory mogą być współdzielić linie pakujące.

System paletyzacji na końcu linii produkcyjnej wykorzystuje możliwość bezpośredniego przenoszenia produktów z linii pakowania do poszczególnych paletyzatorów.

Rozpatrzenie każdego czynnika

Trzecia zasada — „Określenie i uszeregowanie czynników, według których będą oceniane wybory projektów” — jest kluczowa. Niektóre kryteria, takie jak wstępne koszty systemu, harmonogramy projektów lub cele dotyczące wydajności, będą jasne dla wszystkich udziałowców w trakcie całego procesu. Inne mogą jednak im umknąć.

Christoph Lemm, kierownik ds. inżynierii globalnej Intralox, wyjaśnia: „Często pomijanym tematem w procesie projektowania i oceny systemu jest plan ograniczenia ryzyka nieplanowanych przestojów paletyzatora. W jaki sposób można dostosować planowanie produkcji do zleceń sprzedaży? Czy produkcja może zostać odciążona i przeniesiona na inne linie? Czy istnieje możliwość ręcznej paletyzacji lub opcja jednoczesnego zastosowania ręcznej i zrobotyzowanej paletyzacji? Jeśli tak, w jaki sposób wpływa na bezpieczeństwo i koszty”?

Poza kosztami początkowymi i wydajnością produkcyjną ważne jest, aby dokładnie rozważyć:

• Całkowity koszt eksploatacji, w tym koszty użytkowania, konserwacji i energii

• Gotowość do obsługi przyszłych technologii

• Zagrożenia związane z bezpieczeństwem, przestojami lub planowaniem produkcji

• Złożoność elementów sterowania

• Dostępną wolną przestrzeń

Wsparcie

Nawet jeśli uwzględniono wszystkie czynniki i nadano im odpowiednie priorytety, nadal można mieć wątpliwości odnośnie tego, czy zmierza się we właściwym kierunku. Pomocne może być uzyskanie oceny zewnętrznej, zwłaszcza jeśli w firmie lub zakładzie nie realizowano projektu tego typu w ostatnich latach.

Jak zauważa Joe Brisson, lider zespołu Intralox ds. przemysłu globalnego: „Istnieje mnóstwo opcji z punktu widzenia projektu koncepcyjnego, a co dopiero możliwych do zastosowania technologii dla każdego projektu, przy czym każda opcja niesie ze sobą różne korzyści w zależności od priorytetów projektu. Nierozsądne jest oczekiwanie, że przedstawiciele firmy, która na co dzień nie pracuje w tym obszarze, będą w stanie to wszystko zrozumieć bez dodatkowej pomocy”.

Konsultacje z ekspertami na wczesnym etapie projektowania linii pakowania mogą pomóc w odkryciu ukrytych możliwości, zabezpieczeniu inwestycji i upewnieniu się że kluczowe cele zostaną osiągnięte, nie tylko po zakończeniu projektu, ale także przez wiele lat.

Specjaliści ds. maszyn pakujących - paletyzatorów firmy Intralox mogą nawiązać współpracę i pomóc przy realizacji projektów w celu zapewnienia maksymalnego zwrotu z inwestycji. Odwiedź naszą stronę poświęconą maszynom pakującym - paletyzatorom, aby dowiedzieć się więcej.